مع سعي صناعة السيارات إلى إيجاد طرق لتحسين الكفاءة وخفض التكاليف وتعزيز متانة المنتج، اكتسبت عملية صب البلاستيك المضغوط أهمية كبيرة. توفر تقنية القولبة هذه فوائد كبيرة لإنتاج مكونات السيارات الأساسية، بدءًا من أجزاء الجسم وحتى العناصر الداخلية. سيشرح هذا الدليل كيفية تطبيق تقنيات قوالب الضغط في قطاع السيارات، مع تسليط الضوء على مزاياها لمشتري B2B من حيث الأداء وفعالية التكلفة.

مزايا صب البلاستيك بالضغط في قطاع السيارات

توفر عملية صب البلاستيك المضغوط مزايا فريدة تجعلها مثالية لإنتاج أجزاء السيارات. وهذا هو السبب وراء تميز هذه الطريقة في الصناعة:

1. تحسين كفاءة المواد والمتانة

إحدى المزايا الأساسية لقولبة البلاستيك بالضغط هي قدرتها على التعامل مع المواد المتقدمة، بما في ذلك المركبات المتصلدة بالحرارة واللدائن الحرارية. يمكن تشكيل هذه المواد إلى أجزاء خفيفة الوزن ومتينة للغاية تحافظ على سلامة الهيكل تحت الضغط — وهي ميزة أساسية لمكونات السيارات.

المركبات المتصلدة بالحرارة: غالبًا ما تستخدم في عمليات قوالب الضغط، وتقاوم المواد المتصلدة بالحرارة درجات الحرارة وتكون مستقرة كيميائيًا، مما يجعلها مناسبة للأجزاء التي تواجه بيئات قاسية.

المواد البلاستيكية الحرارية: مثالية للمكونات الداخلية، فهي أخف وزناً وفعالة من حيث التكلفة، مما يساهم في تقليل الوزن الإجمالي في المركبات.

إن استخدام هذه المواد في عمليات قوالب الضغط يسمح لمصنعي السيارات بإنشاء أجزاء متينة وخفيفة الوزن، وهو أمر بالغ الأهمية لتحسين كفاءة استهلاك الوقود وتقليل الانبعاثات.

2. توفير التكاليف وكفاءة الإنتاج

تعتبر عملية صب البلاستيك بالضغط فعالة للغاية وفعالة من حيث التكلفة، خاصة بالنسبة للإنتاج بكميات كبيرة. نظرًا لأن عملية القولبة بالضغط تتضمن عادةً خطوات أقل من عملية القولبة بالحقن، فمن الممكن تقليل تكاليف الإنتاج بشكل كبير. وتشمل الجوانب الرئيسية لتوفير التكاليف ما يلي:

انخفاض تكاليف الأدوات: تتطلب عملية القولبة بالضغط قوالب أبسط، مما يقلل من الاستثمار الأولي في الأدوات.

تقليل النفايات: تولد هذه الطريقة الحد الأدنى من النفايات المادية، مما يقلل التكاليف بشكل أكبر ويساهم في ممارسات التصنيع المستدامة.

دورات إنتاج سريعة: تتيح عملية القولبة بالضغط دورات إنتاج سريعة، مما يسمح للمصنعين بإنتاج كميات كبيرة من الأجزاء في أوقات أقصر.

بالنسبة لمشتري B2B في صناعة السيارات، تُترجم هذه الكفاءات إلى نسبة تكلفة أقل لكل جزء، مما يجعل صب البلاستيك المضغوط خيارًا جذابًا للإنتاج الضخم.

تطبيقات القولبة بالضغط في مكونات السيارات

من مكونات الجسم إلى العناصر الداخلية، تُستخدم عمليات قوالب الضغط على نطاق واسع في صناعة السيارات لإنتاج مجموعة متنوعة من الأجزاء. وفيما يلي بعض التطبيقات الرئيسية:

1. أجزاء الجسم الخارجية

تُستخدم عملية القولبة بالضغط عادةً لإنتاج أجزاء الجسم الخارجية التي تحتاج إلى تحمل التآكل الكبير والتعرض البيئي. وتشمل هذه:

المصدات: المصدات المصبوبة بالضغط قوية وخفيفة الوزن، وتوفر الحماية دون إضافة وزن زائد.

الرفارف والأغطية: خفيفة الوزن ومتينة، تعمل هذه المكونات على تحسين أداء السيارة عن طريق تقليل الوزن مع الحفاظ على القوة الهيكلية.

2. المكونات الداخلية

تستفيد التصميمات الداخلية للسيارات من قوالب البلاستيك المضغوط نظرًا لقدرتها على إنتاج تشطيبات دقيقة وعالية الجودة. تشمل التطبيقات الداخلية النموذجية ما يلي:

لوحات القيادة: مصنوعة من مواد بلاستيكية حرارية متينة، هذه الألواح جميلة من الناحية الجمالية ومقاومة للصدمات والحرارة.

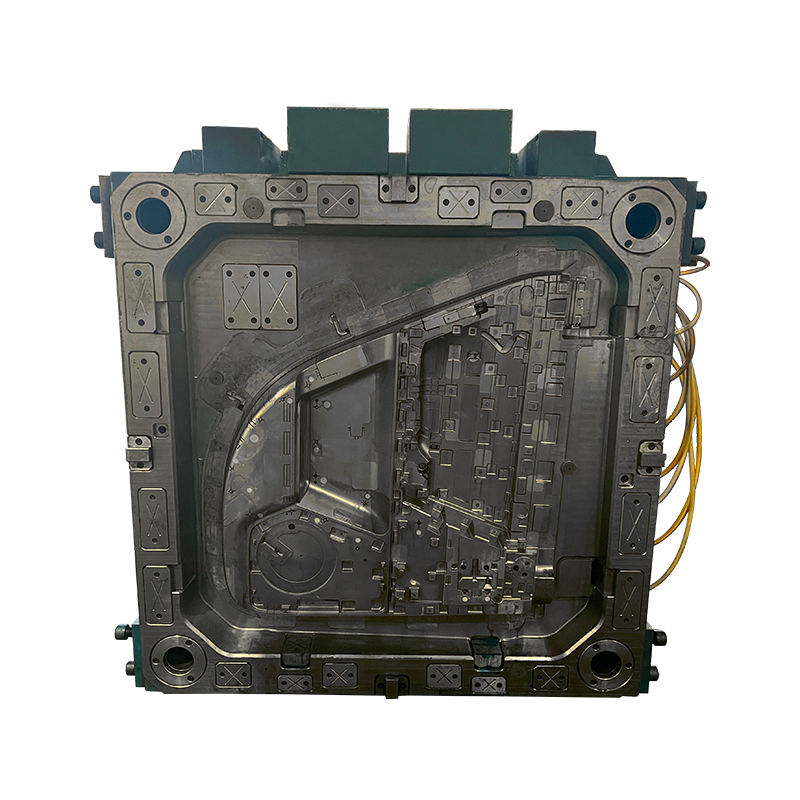

ألواح الأبواب ووحدات التحكم: تعمل المكونات المصبوبة بالضغط على تعزيز المتانة وتوفير المرونة اللازمة لدمج ميزات مثل المفاتيح وعناصر التحكم.

يدعم صب البلاستيك المضغوط تطوير المكونات الداخلية التي تلبي معايير السلامة والتصميم الصارمة، مما يجعله خيارًا موثوقًا لمصنعي السيارات.

رؤى الإنتاج: كيف تعمل عملية صب البلاستيك بالضغط على تحسين الجودة والأداء

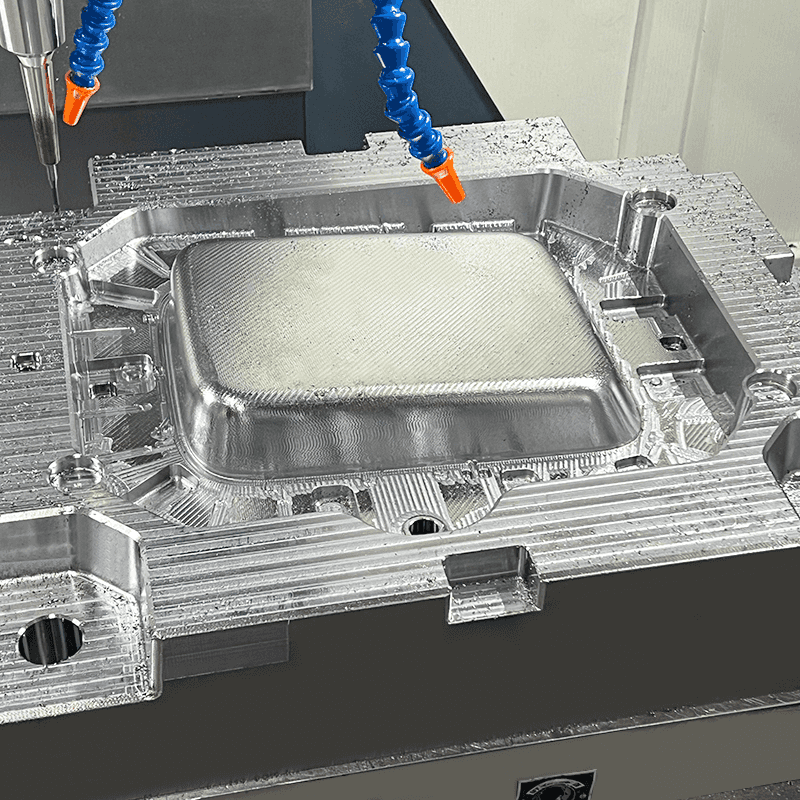

تشتهر عملية قالب الضغط بإنتاج أجزاء ذات سماكة موحدة وأسطح ناعمة، وهو أمر بالغ الأهمية لتلبية معايير جودة السيارات. فيما يلي نظرة على خطوات التشكيل التي تساهم في الجودة العالية للأجزاء المصبوبة بالضغط:

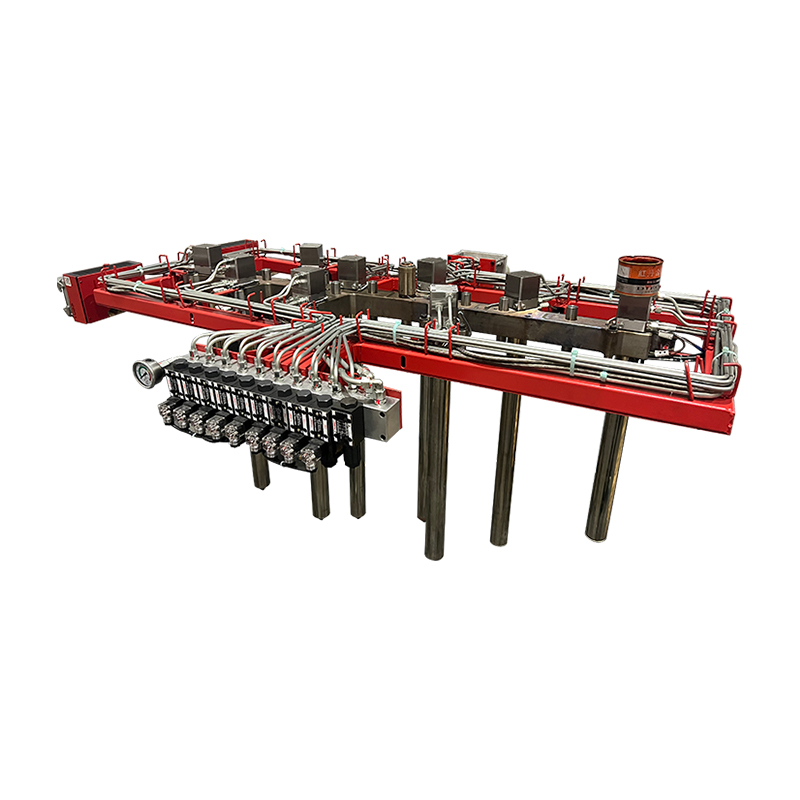

تحضير المواد: يتم تحضير المواد وتسخينها مسبقًا لضمان الاتساق الموحد، وهو أمر ضروري لإنتاج أسطح متساوية وتجنب العيوب.

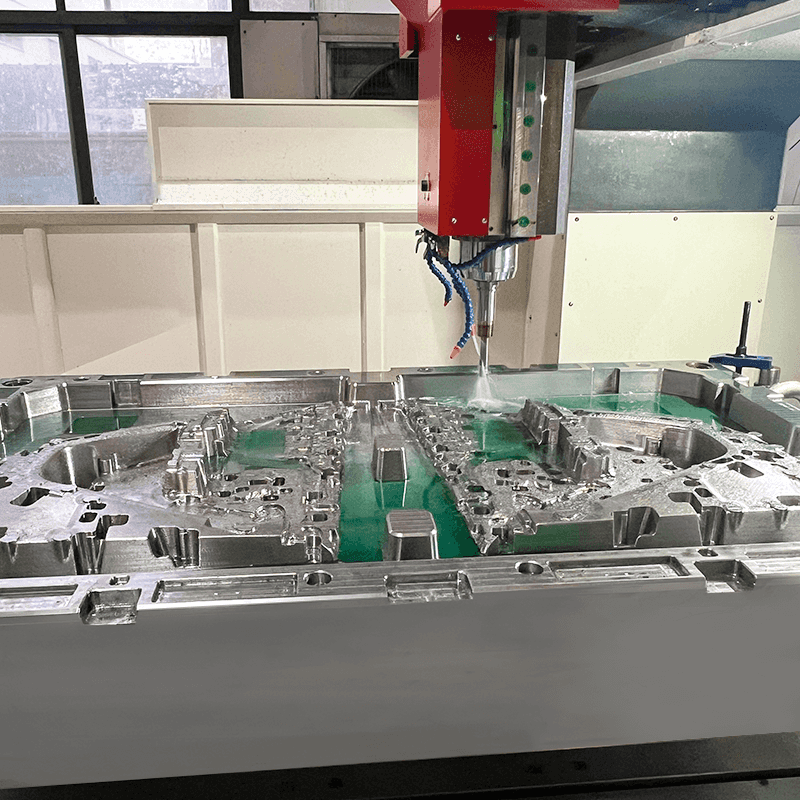

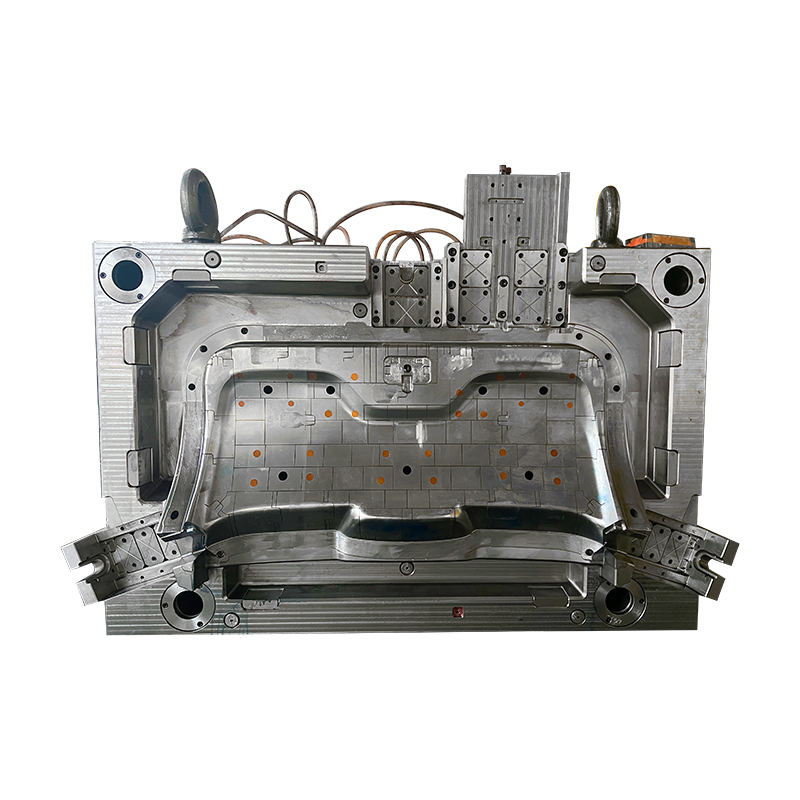

ضغط القالب: يتم وضع المادة المسخنة مسبقًا في تجويف قالب الضغط وتعريضها لضغط مرتفع. تضمن هذه الخطوة أن تأخذ المادة الشكل الدقيق للقالب، مما ينتج أجزاء دقيقة وخالية من العيوب.

المعالجة: بمجرد ضغطها، تتم معالجة المادة، مما يمنحها شكلها النهائي وخصائص المتانة. تعتبر هذه العملية مفيدة بشكل خاص للمواد المتصلدة بالحرارة، والتي تتصلب بشكل دائم، مما يعزز طول عمر الجزء.

تؤدي طريقة الإنتاج هذه إلى إنتاج أجزاء ذات جودة عالية باستمرار، مع خصائص أداء محسنة مثل مقاومة الصدمات وتحمل الحرارة.