في مجال تصنيع السيارات، يتطلب إنتاج أجزاء ومكونات هيكل السيارة مثل المصدات الأمامية والخلفية الدقة والمتانة والكفاءة. ويتم تلبية هذه المتطلبات من خلال عمليات القولبة المتقدمة التي لا تعمل على تبسيط الإنتاج فحسب، بل تضمن أيضًا جودة وأداء مكونات السيارة.

ما هي المشاكل التي تحدث قوالب أجزاء هيكل السيارة حل في التصنيع الحالي؟

تعالج قوالب أجزاء هيكل السيارة العديد من التحديات الحرجة في عمليات تصنيع السيارات الحالية:

الدقة والاتساق: تتيح قوالب أجزاء جسم السيارة للمصنعين إنتاج مكونات ذات أبعاد دقيقة وجودة متسقة. يعد هذا الاتساق ضروريًا لضمان الملاءمة والتجميع المناسبين أثناء إنتاج السيارة.

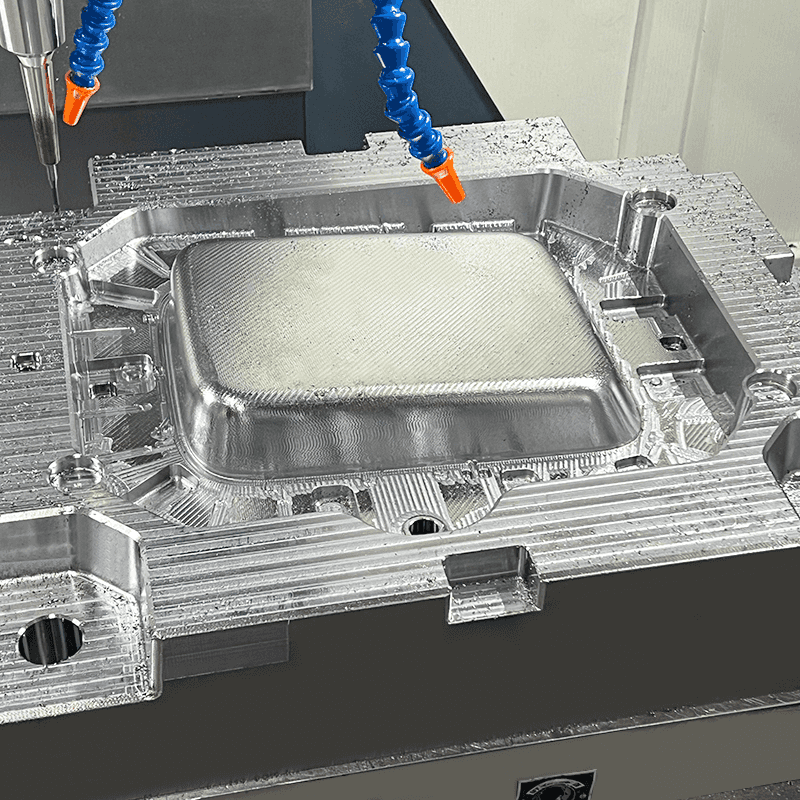

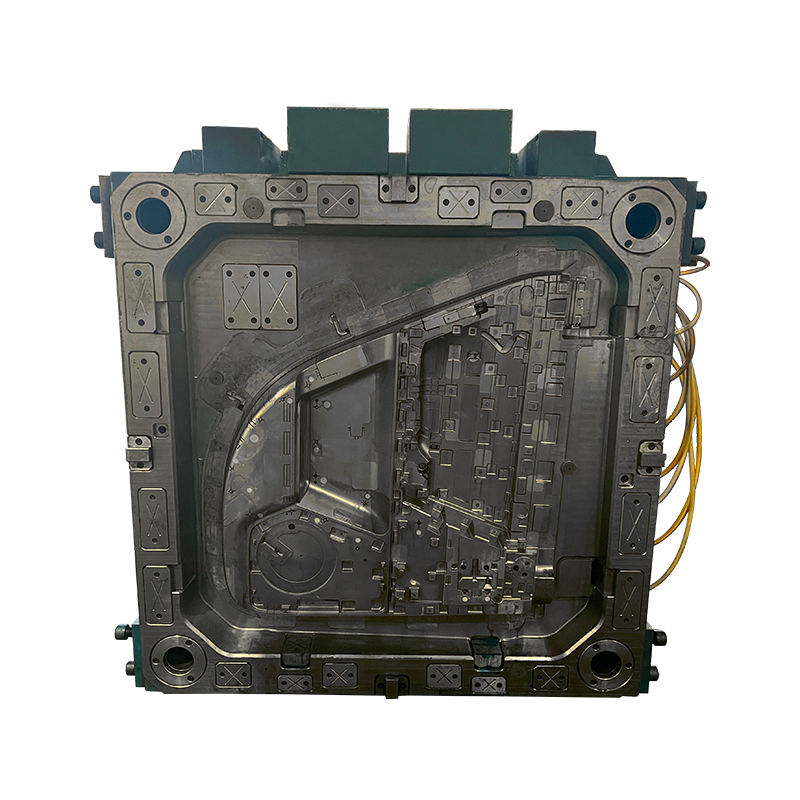

الأشكال الهندسية المعقدة: تتطلب العديد من أجزاء جسم السيارة، مثل ألواح الأبواب والرفارف وأغطية المحرك، أشكالًا وخطوطًا معقدة. تسمح قوالب أجزاء هيكل السيارة بتكرار هذه التصميمات المعقدة بدقة، مما يضمن أن كل جزء يلبي مواصفات التصميم.

كفاءة المواد: تعمل قوالب أجزاء هيكل السيارة على تحسين استخدام المواد عن طريق النفايات. وتعتبر هذه الكفاءة ضرورية لتقليل تكاليف الإنتاج والتأثير البيئي مع الحفاظ على معايير التصنيع العالية.

سرعة الإنتاج: من خلال أتمتة عملية التشكيل، يمكن إنتاج أجزاء هيكل السيارة بمعدل أسرع مقارنة بطرق التصنيع التقليدية. وتعتبر هذه السرعة ضرورية لتلبية الطلب والحفاظ على القدرة التنافسية في سوق السيارات.

المتانة والأداء: تتميز أجزاء هيكل السيارة المصبوبة بخصائص المتانة والأداء. وهي مصممة لتحمل العوامل البيئية، ومقاومة الصدمات، والاستخدام على المدى الطويل، مما يساهم في الموثوقية الشاملة للمركبات.

تلعب قوالب أجزاء هيكل السيارة دورًا محوريًا في تعزيز كفاءة التصنيع وتحسين جودة المنتج وتلبية المعايير الصارمة لصناعة السيارات.

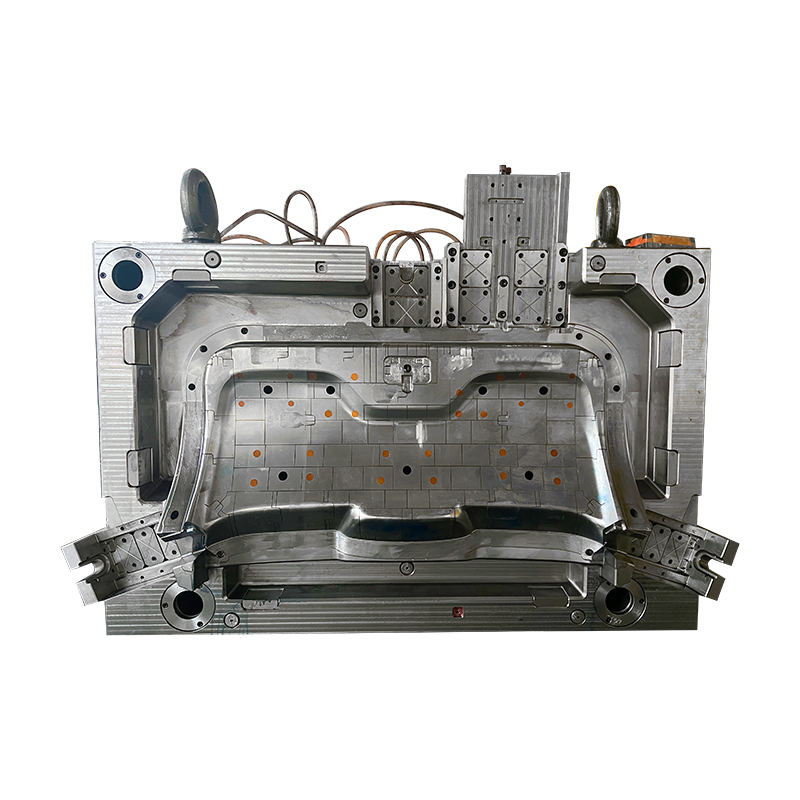

عملية تشكيل المصدات الأمامية والخلفية من SMC

تُعد عملية مركب صب الصفائح (SMC) للمصدات الأمامية والخلفية مثالاً على تقنيات الصب المتقدمة المستخدمة في تصنيع السيارات:

تكوين المواد: يتكون SMC من خيوط الألياف الزجاجية المقطعة، ومصفوفة راتنجية متصلدة بالحرارة (مثل البوليستر أو إستر الفينيل)، والحشوات، والمواد المضافة. توفر هذه التركيبة نسبة عالية من القوة إلى الوزن، ومقاومة للتآكل، ومرونة في التصميم.

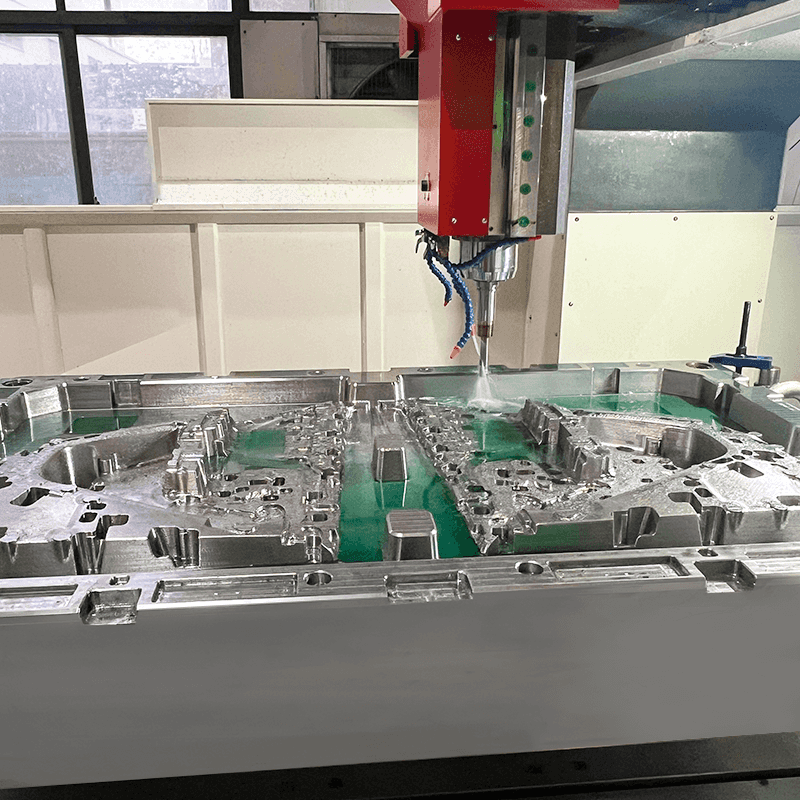

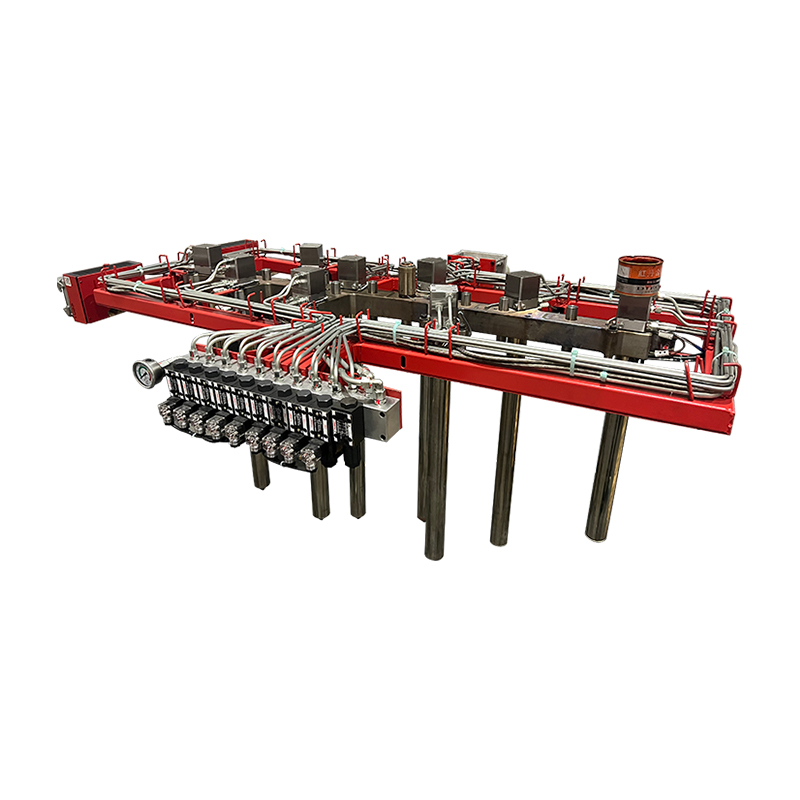

تقنية التشكيل: تبدأ عملية تشكيل المصدات الأمامية والخلفية من SMC بخلط مواد SMC في عجينة سميكة. يتم بعد ذلك ضغط هذا المعجون ومعالجته في قالب ساخن تحت ضغط عالٍ. يقوم القالب بتشكيل المصد وفقًا لمواصفات دقيقة، بما في ذلك الخطوط المعقدة والميزات المتكاملة مثل نقاط التثبيت وأغطية المستشعرات.

التخصيص ومرونة التصميم: يمكن للمصنعين تخصيص مصدات SMC لتلبية متطلبات تصميم السيارات المحددة. تسمح هذه المرونة بدمج الميزات الديناميكية الهوائية وعناصر التصميم والتعزيزات الهيكلية دون المساس بالأداء.

المتانة والسلامة: تشتهر مصدات SMC بمتانتها ومقاومتها للصدمات، مما يوفر الحماية للمركبات والركاب في حالة الاصطدامات. تساهم المواد المستخدمة في مصدات SMC أيضًا في قدرتها على تحمل الظروف البيئية القاسية والتعرض للأشعة فوق البنفسجية والمواد الكيميائية.

الكفاءة من حيث التكلفة: تعتبر عملية صب SMC فعالة من حيث التكلفة مقارنة بتقنيات ختم المعادن التقليدية أو صب الحقن. فهو يقلل من هدر المواد، ويقلل من أوقات دورة الإنتاج، وتكاليف الأدوات، مما يجعله خيارًا اقتصاديًا لمصنعي السيارات.

تشكل عملية تشكيل المصدات الأمامية والخلفية من SMC مثالاً للابتكار والكفاءة في تصنيع السيارات. وتؤكد هذه العمليات التزام صناعة السيارات بتعزيز جماليات المركبات ووظائفها واستدامتها استجابة لمتطلبات المستهلكين المتطورة والمتطلبات التنظيمية.