تعد صناعة السيارات أحد القطاعات الأكثر تطلبًا من حيث دقة التصنيع والمتانة. إن العنصر الأساسي في إنتاج أجزاء السيارات هو القالب المستخدم في هذه العملية. PCM (قولبة الضغط البلاستيكي) هي تقنية تستخدم على نطاق واسع لإنتاج مكونات معقدة وعالية الأداء في صناعة السيارات. لضمان الأداء، يلعب اختيار مادة القالب دورًا حيويًا.

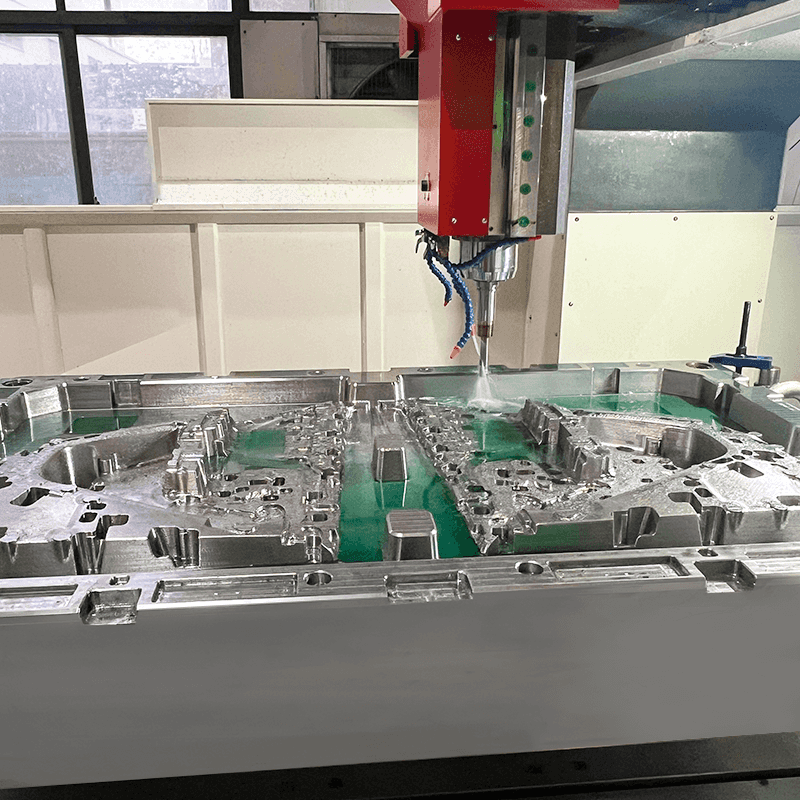

1. قوالب الصلب:

الفولاذ هو المادة المستخدمة بشكل شائع في قوالب PCM ، ولسبب وجيه. وهي معروفة بقوتها الاستثنائية ومتانتها ومقاومتها للتآكل، مما يجعلها مثالية للإنتاج الضخم لقطع غيار السيارات.

مميزات قوالب الفولاذ:

المتانة: تتميز قوالب الفولاذ بالمتانة ويمكنها تحمل الضغوط ودرجات الحرارة العالية التي تنطوي عليها عمليات PCM. تضمن هذه المتانة قدرتها على التعامل مع كميات كبيرة من الإنتاج بأقل قدر من التآكل.

الدقة: يمكن تصنيع الفولاذ بتفاوتات دقيقة للغاية، وهو أمر بالغ الأهمية في صناعة السيارات حيث الدقة هي الأهم.

مقاومة الحرارة: تتمتع قوالب الفولاذ بموصلية حرارية، مما يضمن نقل الحرارة بكفاءة من الجزء المصبوب، مما يقلل من خطر العيوب مثل الانحناء.

حدود قوالب الصلب:

التكلفة العالية: تعتبر قوالب الفولاذ باهظة الثمن، سواء من حيث تكاليف المواد الخام أو عملية التصنيع. وهذا يمكن أن يجعلها خيارًا أقل جاذبية لعمليات الإنتاج الصغيرة والمتوسطة الحجم.

فترات زمنية طويلة: يستغرق تصنيع قوالب الفولاذ وقتًا، مما قد يزيد الوقت من التصميم إلى الإنتاج النهائي.

وعلى الرغم من هذه القيود، تظل قوالب الفولاذ خيارًا شائعًا لتصنيع أجزاء السيارات عالية الدقة على نطاق واسع.

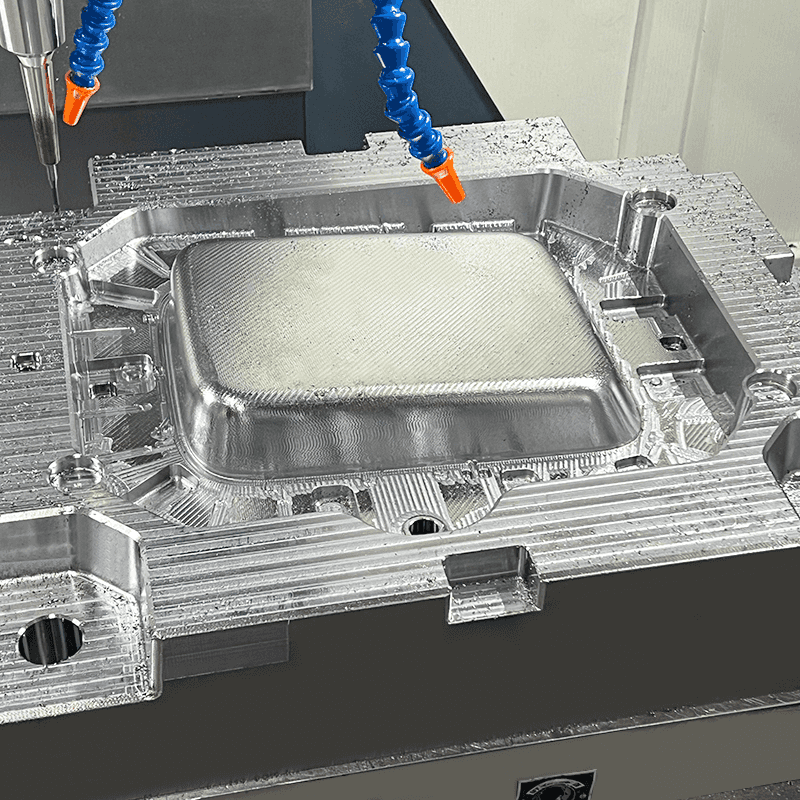

2. قوالب الألومنيوم:

الألومنيوم هو مادة شائعة أخرى تستخدم في تصنيع قوالب قطع غيار السيارات PCM. على الرغم من أنه قد لا يتمتع بنفس قوة الفولاذ، إلا أن الألومنيوم يوفر مزايا معينة تجعله خيارًا قابلاً للتطبيق في بعض السيناريوهات.

مميزات قوالب الألمنيوم:

فعالة من حيث التكلفة: تعتبر قوالب الألومنيوم أقل تكلفة في الإنتاج من قوالب الفولاذ، مما يجعلها خيارًا أكثر ملاءمة للميزانية لعمليات الإنتاج المتوسطة والصغيرة.

تبديد أسرع للحرارة: يتمتع الألومنيوم بموصلية حرارية أعلى مقارنة بالفولاذ، مما يعني أنه يمكنه تبريد الجزء المصبوب بشكل أسرع. يمكن لهذه الميزة تقليل أوقات الدورة وزيادة الإنتاجية الإجمالية.

خفيفة الوزن: الوزن المنخفض لقوالب الألومنيوم يجعل التعامل معها أسهل، خاصة في العمليات واسعة النطاق.

حدود قوالب الألومنيوم:

متانة أقل: قوالب الألومنيوم ليست متينة مثل قوالب الفولاذ. وهي أكثر عرضة للتآكل والتلف الناتج عن درجات الحرارة والضغوط المرتفعة، خاصة في عمليات الإنتاج كبيرة الحجم.

دقة محدودة: في حين أنه يمكن تصنيع قوالب الألومنيوم بدرجة عالية من الدقة، إلا أنها قد لا توفر نفس مستوى الدقة الذي يوفره الفولاذ، خاصة بالنسبة للأجزاء ذات التصميمات المعقدة.

تعتبر قوالب الألومنيوم مثالية للتطبيقات التي يتم فيها إعطاء الأولوية للفعالية من حيث التكلفة وأوقات الإنتاج الأقصر على المتانة والدقة التي توفرها قوالب الفولاذ.

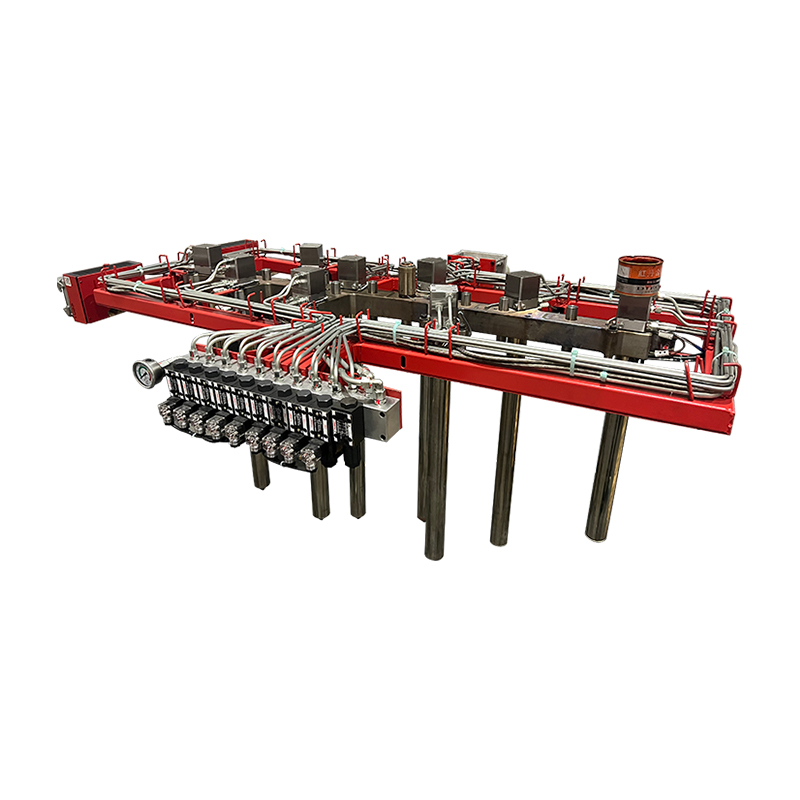

3. قوالب النحاس البريليوم:

يعد نحاس البريليوم مادة أقل شهرة ولكنها ذات قيمة في صناعة قوالب PCM. تشتهر بقوتها ومزيجها الفريد من الخصائص، فهي توفر التوازن بين مزايا الفولاذ والألمنيوم.

مميزات قوالب النحاس البريليوم:

الموصلية الحرارية: يتمتع نحاس البريليوم بموصلية حرارية، مما يسمح بأوقات تبريد أسرع وأوقات دورة أقل في عملية القولبة.

قوة عالية: توفر نسبة قوة إلى وزن أعلى من الألومنيوم، مما يجعلها مناسبة لقطع غيار السيارات عالية الأداء دون المساس بالمتانة.

مقاومة التآكل: يتميز نحاس البريليوم بمقاومة عالية للتآكل، مما يضمن طول العمر في بيئات الإنتاج الصعبة.

حدود قوالب النحاس البريليوم:

التكلفة: قوالب النحاس البريليوم أغلى من قوالب الألومنيوم والصلب. على الرغم من أنها توفر الأداء، إلا أنها تُستخدم عادةً للتطبيقات المتطورة حيث تبرر الفوائد التكلفة الإضافية.

تعقيد التصنيع: يتطلب تصنيع نحاس البريليوم معدات وخبرات متخصصة، مما يجعل عملية التصنيع أكثر تعقيدًا وتستغرق وقتًا طويلاً.

على الرغم من أنها لا تستخدم على نطاق واسع مثل الفولاذ أو الألومنيوم، إلا أن قوالب نحاس البريليوم توفر حلاً مثاليًا للتطبيقات التي تتطلب الإدارة الحرارية ومقاومة التآكل، خاصة لمكونات السيارات المعقدة.