يتم استخدام SMC على نطاق واسع في تصنيع أجزاء الشاحنات بسبب العديد من الخصائص المفيدة:

نسبة عالية من القوة إلى الوزن

التآكل ومقاومة الطقس

استقرار الأبعاد

تشطيب سطح ناعم

مرونة التصميم

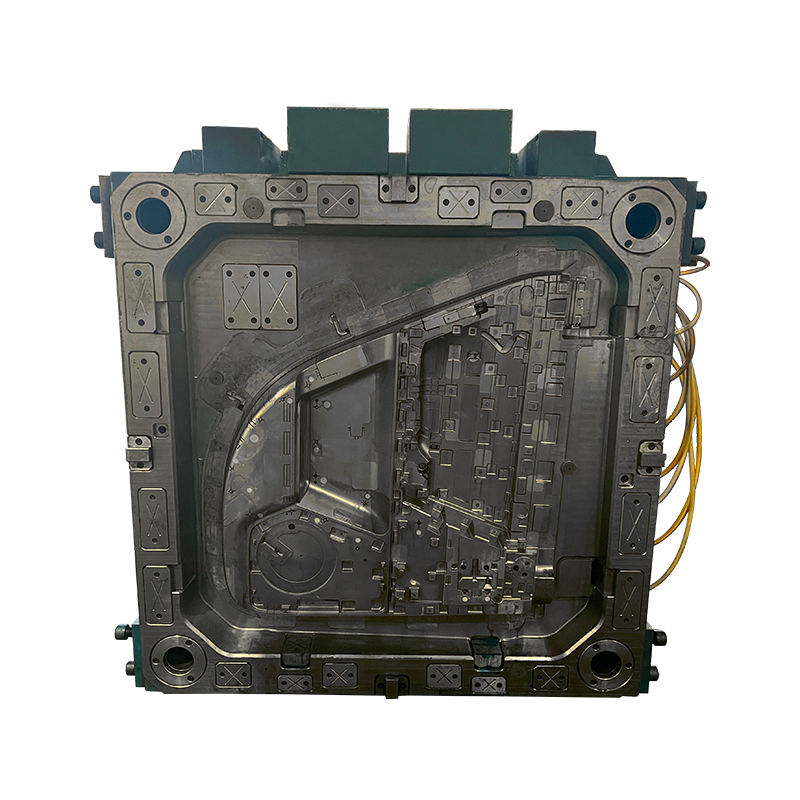

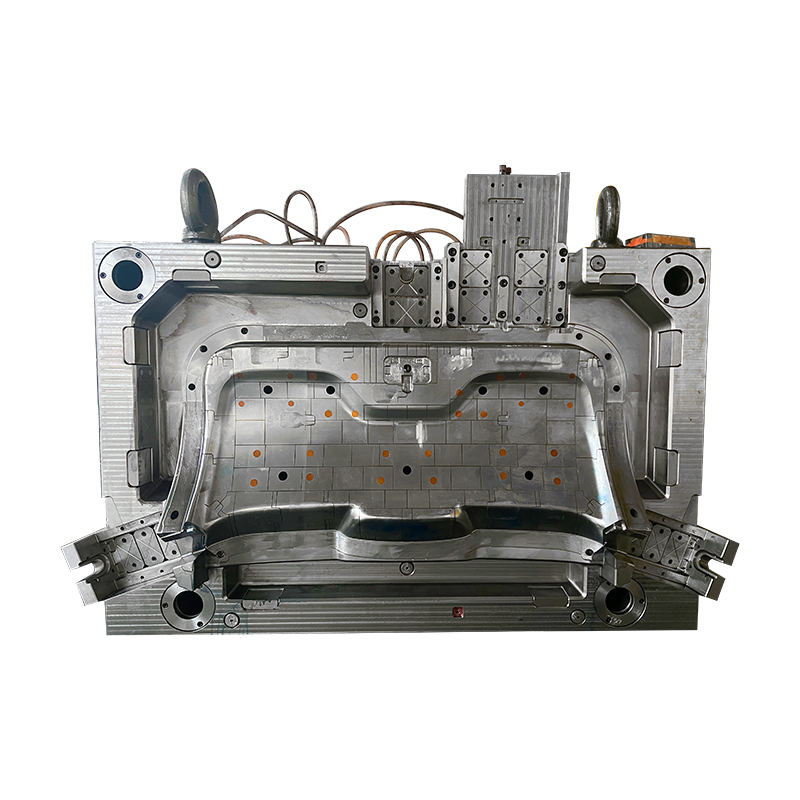

تشتمل أجزاء الشاحنات النموذجية المصنوعة من SMC على مصدات وصناديق بطاريات وأغطية محرك وألواح ديناميكية هوائية وزخارف داخلية. ونظراً للمتطلبات الميكانيكية والتعرض للظروف القاسية، فإن القوالب المستخدمة لتشكيل هذه الأجزاء يجب أن تكون مصنوعة من مواد دقيقة ومتينة.

المتطلبات الوظيفية لـ قوالب قطع غيار شاحنات SMC

قبل فحص المواد المحددة المستخدمة في القوالب، من المهم فهم المتطلبات الوظيفية التي يجب أن تلبيها هذه القوالب:

الموصلية الحرارية العالية: ضرورية للمعالجة المتسقة لـ SMC المتصلد بالحرارة تحت درجة حرارة مرتفعة.

مقاومة التآكل: تتعرض القوالب لدورة متكررة تحت الضغط ويجب أن تقاوم التآكل.

الاستقرار الأبعادي: يجب أن تحافظ القوالب على تحمّلات ضيقة أثناء العمليات ذات درجات الحرارة العالية.

مقاومة التآكل: يتطلب التعرض للراتنجات والرطوبة مقاومة للتحلل الكيميائي.

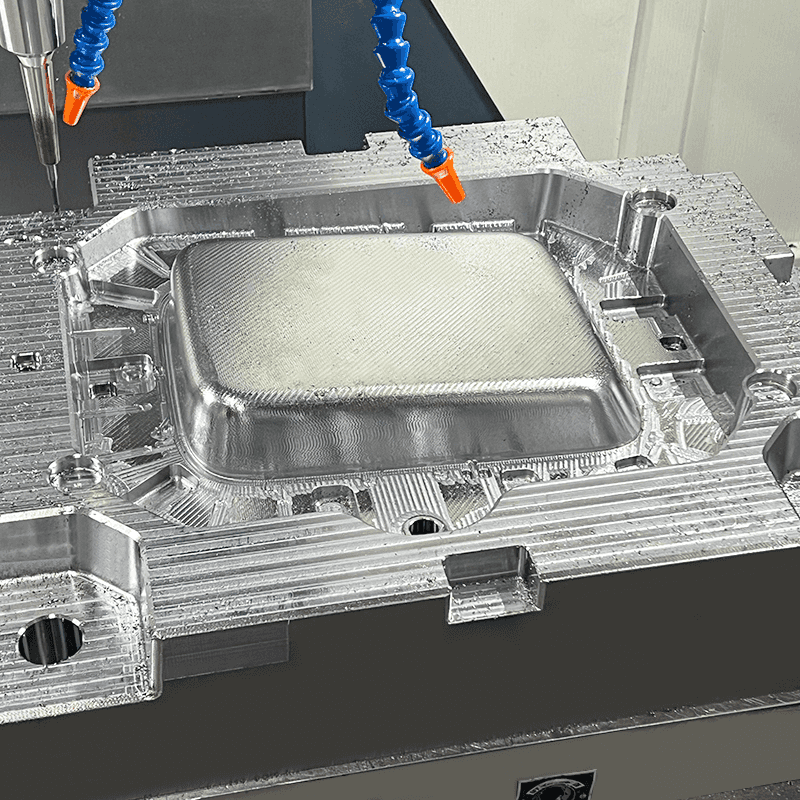

جودة السطح: يجب أن تدعم مادة القالب التلميع أو التركيب للتحكم في تشطيب السطح.

توجه هذه المعايير اختيار المواد المناسبة لكل من تجويف القالب والمكونات الداعمة.

المواد الأساسية المستخدمة في قوالب قطع غيار الشاحنات SMC

1. أداة فولاذية

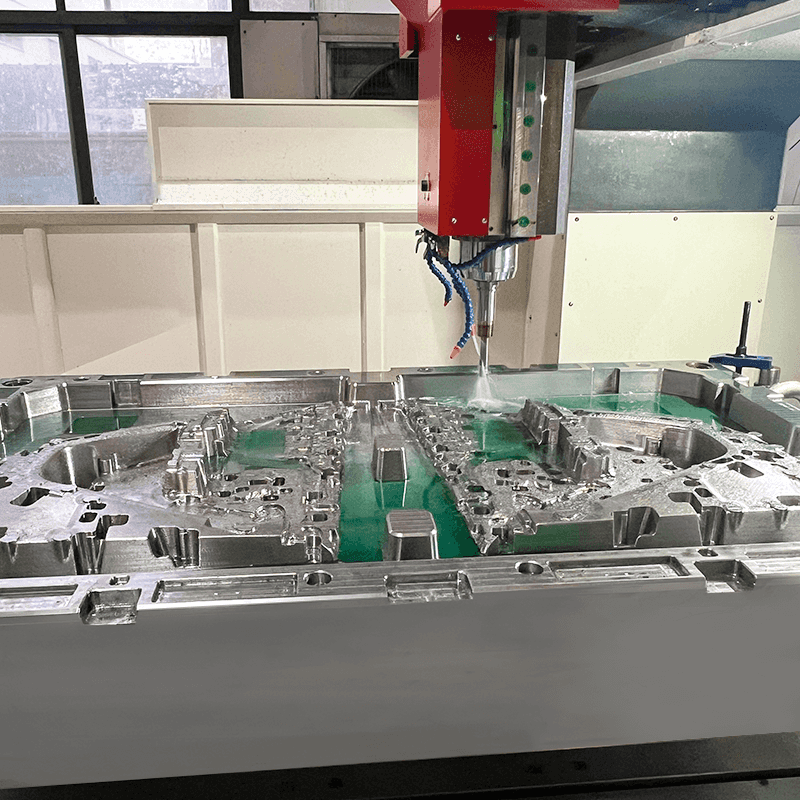

فولاذ الأدوات هو المواد شائعة الاستخدام للتجويف والمكونات الأساسية لقوالب SMC. يتم اختيار الدرجات مثل P20 وH13 وS136 بناءً على توازن القوة ومقاومة الحرارة وقابلية التصنيع.

الفولاذ P20: فولاذ سبائكي مقوى مسبقًا يتمتع بقابلية تلميع ومتانة جيدة. يتم استخدامه عادة في قوالب الإنتاج متوسطة الحجم.

الفولاذ H13: يوفر صلابة أعلى ومقاومة للتعب الحراري، مما يجعله مناسبًا للقوالب كبيرة الحجم ذات الدورة الحرارية المتكررة.

الفولاذ المقاوم للصدأ S136: معروف بمقاومته للتآكل وقابليته العالية للتلميع. غالبًا ما يتم استخدامه للقوالب حيث تكون النظافة والتشطيب السطحي مهمين، على الرغم من أنه أقل شيوعًا لأجزاء الشاحنات ما لم تكن هناك حاجة لميزات السطح التفصيلية.

يمكن تقوية كل من هذه المواد لتعزيز عمر القالب وأدائه، خاصة عند تصنيع الأجزاء الكبيرة والمعقدة.

2. إدخالات النحاس البريليوم

في المناطق التي تحتاج إلى موصلية حرارية عالية، مثل المقاطع الرقيقة أو التفصيلية للقالب، يتم أحيانًا استخدام إدخالات نحاس البريليوم.

المزايا: تسمح الموصلية الحرارية بنقل الحرارة بشكل أسرع، وتحسين وقت الدورة وتشطيب السطح.

التطبيقات: يستخدم في النقاط الساخنة الموضعية أو المناطق ذات الميزات السطحية التفصيلية التي تتطلب معالجة موحدة.

رغم أن النحاس البريليوم أكثر تكلفة من الفولاذ، فإن استخدامه المستهدف يحسن أداء القالب دون زيادة التكلفة بشكل كبير.

3. الألومنيوم (استخدام انتقائي)

لا تُستخدم قوالب الألومنيوم بشكل شائع في قوالب ضغط SMC عالية الضغط بسبب انخفاض مقاومة التآكل، ولكن يمكن استخدام سبائك الألومنيوم عالية الجودة في النماذج الأولية أو الإنتاج منخفض الحجم.

خفيفة الوزن وسهلة التصنيع

مناسبة للاختبار والأدوات المؤقتة

في قطاع قطع غيار الشاحنات، يمكن استخدام قوالب الألومنيوم في المراحل المبكرة من تطوير المنتج.

المعالجات السطحية والطلاءات

لإطالة عمر القالب وتحسين الأداء، يتم تطبيق المعالجات السطحية والطلاءات:

طلاء الكروم الصلب: يعزز صلابة السطح ومقاومة التآكل.

النترتة: تشكل طبقة صلبة على أسطح القالب الفولاذي لتحسين المتانة.

طلاءات التيفلون أو الفلوروبوليمر: تقلل من التصاق العفن وتساعد في تحرير الأجزاء، خاصة بالنسبة لأجزاء الشاحنات المعقدة.

تضمن هذه المعالجات أن القالب يتحمل قسوة معالجة SMC المتكررة مع الحفاظ على جودة المنتج.

المكونات الداعمة وهيكل القالب

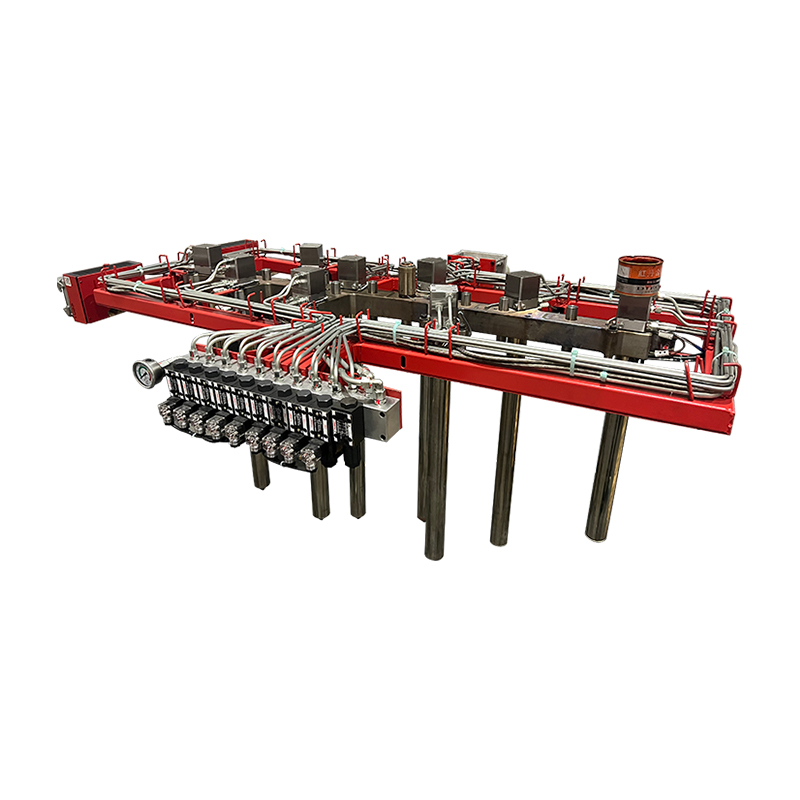

بالإضافة إلى التجويف والنواة، يتضمن القالب مكونات داعمة مختلفة مثل الألواح الأساسية وأعمدة التوجيه والأنظمة الهيدروليكية. غالبًا ما يتم تصنيعها من الفولاذ الهيكلي القياسي مثل 45# أو Q235، والذي يوفر قوة وخصائص تصنيع كافية لعناصر القالب غير الملامسة.

قد تستخدم قنوات التبريد والتدفئة، التي تعتبر ضرورية للتحكم في درجة الحرارة، أنابيب نحاسية أو أنابيب من الفولاذ المقاوم للصدأ مدمجة داخل جسم القالب. إن التكامل الصحيح لهذه العناصر يدعم التنظيم الحراري الفعال أثناء التشكيل.