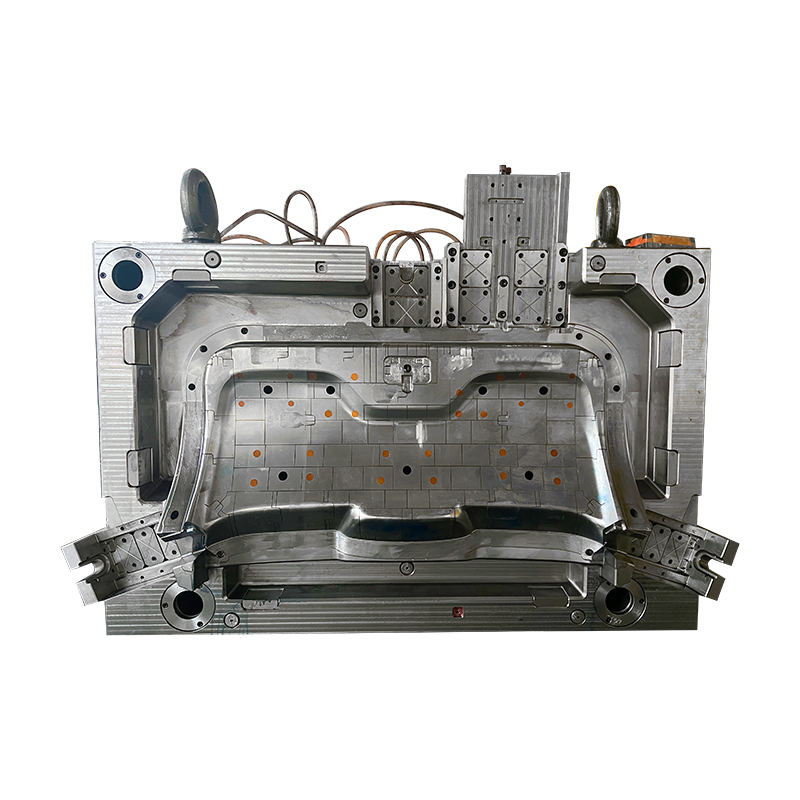

قالب بي إم سي غالبًا ما يصبح الاختيار نقطة نقاش رئيسية بمجرد انتقال الأجزاء المركبة من الرسومات التخطيطية المفاهيمية إلى تخطيط الإنتاج الحقيقي. يُستخدم مجمع القوالب السائبة على نطاق واسع في العلب الكهربائية ومكونات السيارات والأجزاء الصناعية حيث يعد ثبات الأبعاد والإنتاج القابل للتكرار والتفاوتات المتحكم فيها جزءًا من توقعات التصنيع اليومية. وراء كل مكون مصبوب، يلعب قالب BMC دورًا مباشرًا في إيقاع الدورة، ومظهر السطح، وتوزيع المواد، وجدولة الإنتاج على المدى الطويل، ليس فقط في مرحلة أخذ العينات المبكرة ولكن طوال الإنتاج الضخم.

للمشترين الذين يعملون مع مصنعي قوالب بي إم سي ، تركز الأسئلة عادةً على الاتساق بين التجاويف، ومتانة الأدوات في ظل التشغيل المستمر، وما إذا كان تصميم القالب يتطابق حقًا مع بيئة الإنتاج الحقيقية، بدلاً من وجوده فقط كرسم أو محاكاة. من وجهة نظر الكتابة في المصنع، تظهر هذه المخاوف بشكل متكرر أثناء عرض الأسعار، والتشغيل التجريبي، وملاحظات الإنتاج اللاحقة.

1. كيف يؤثر هيكل القالب على الإنتاج اليومي

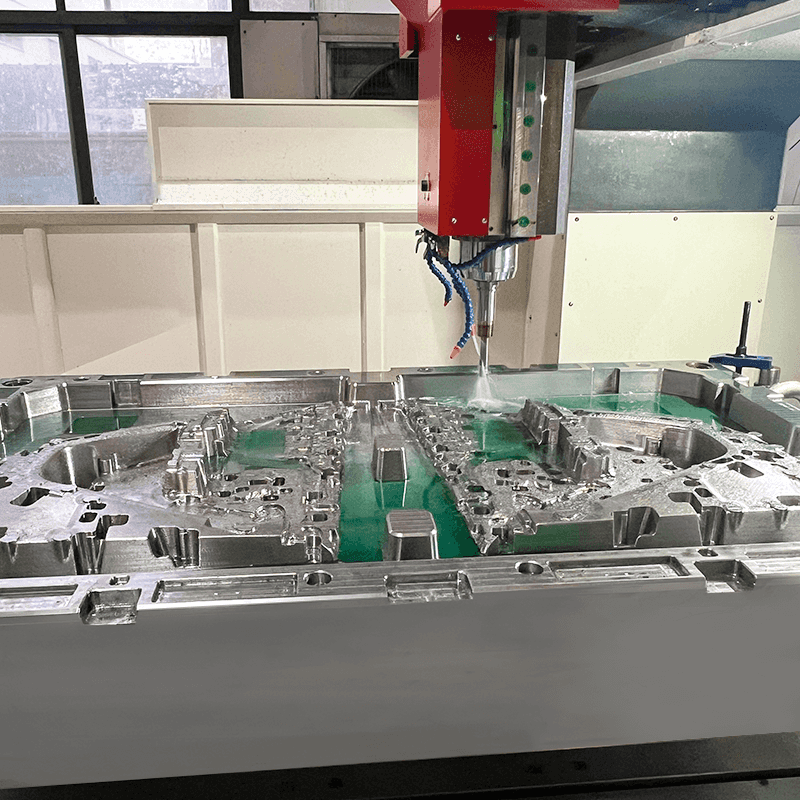

تم تصميم قالب BMC خصيصًا للتعامل مع المواد المركبة ذات الألياف القصيرة وأنظمة الراتنج ومحتوى الحشو العالي. يؤثر هذا بشكل مباشر على تخطيط تجويف القالب، ومسارات التهوية، وتوازن العداء، وتوزيع التدفئة. هذه العناصر هي قرارات وظيفية، وليست خيارات تصميمية تجميلية. قد يؤدي سوء التهوية إلى احتجاز الهواء داخل التجويف، في حين أن التسخين غير المتساوي يمكن أن يعطل تدفق الراتنج أثناء الضغط أو الحقن، مما يتسبب في اختلاف المظهر أو انحراف الأبعاد.

غالبًا ما تصمم المصانع قوالب BMC مع أخذ عملية إزالة الأجزاء وسير عمل المشغل في الاعتبار. يتم تعديل زوايا السحب، وتخطيط دبوس القاذف، وموضع خط الفراق بناءً على ردود الفعل الحقيقية لأرضية المتجر، وليس فقط بيانات CAD أو الافتراضات النظرية. يساعد هذا التعديل القائم على الخبرة في الحفاظ على إنتاجية مستقرة عبر فترات الإنتاج الطويلة ويقلل الحاجة إلى تصحيحات العفن بشكل متكرر في الموقع.

2. لماذا يهم السلوك المادي في تصميم القالب

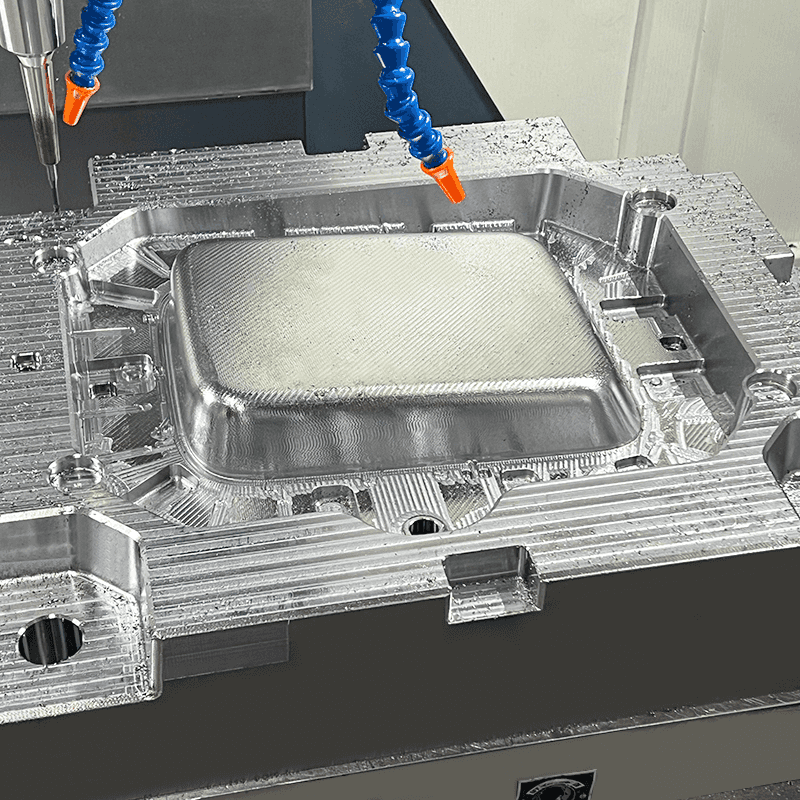

تتصرف مادة BMC بشكل مختلف عن صفائح SMC أثناء عملية التشكيل. يتم توفير المركب في شكل سائب، ويجب أن ينتشر بالتساوي داخل تجويف القالب تحت الضغط مع الحفاظ على توزيع الألياف. قد يُظهر قالب BMC الذي لا يأخذ في الاعتبار سلوك التدفق هذا ازدحامًا بالألياف في الزوايا أو المناطق الغنية بالراتنج أو سمك الجدار غير المتساوي في الأجزاء النهائية.

عادةً ما يقوم مصنعو قوالب BMC ذوي الخبرة بإجراء مراقبة تدفق المواد أثناء التشغيل التجريبي وضبط أنظمة التشغيل ومواقع البوابات وانتقالات التجويف وفقًا لذلك. تعد هذه التعديلات جزءًا من مطابقة تصميم القالب لخصائص المركب، بدلاً من إجبار المادة على التكيف مع بنية القالب غير المناسبة.

3. موازنة تكلفة الأدوات وعمر الخدمة

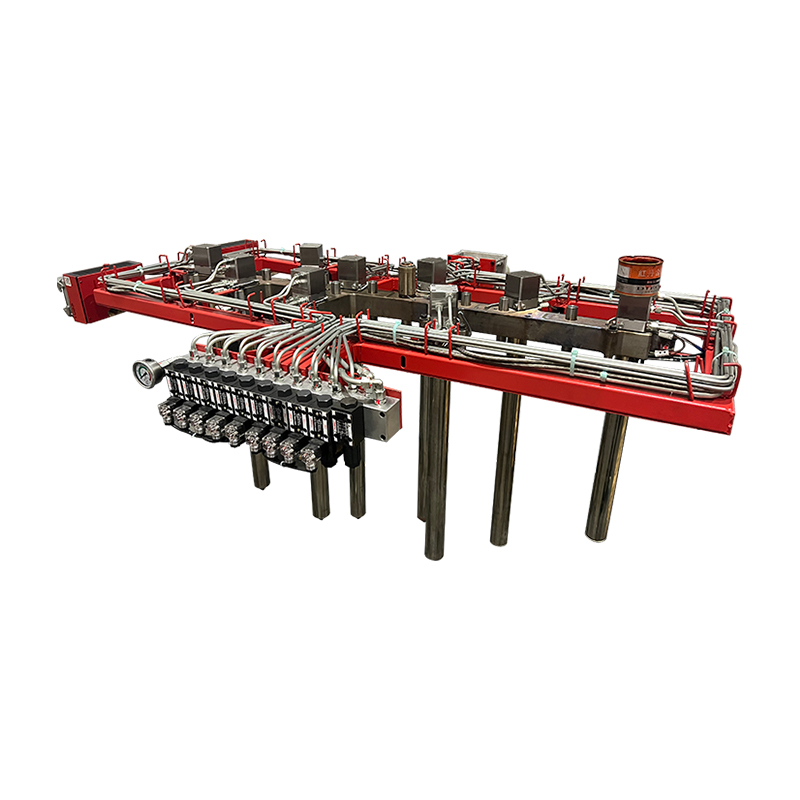

أحد المخاوف الشائعة الأخرى لدى المشتري هو المدة التي يمكن أن يظل فيها قالب BMC منتجًا قبل أن تصبح الصيانة متكررة أو مدمرة. يؤثر اختيار الفولاذ للأداة وطرق المعالجة الحرارية وتشطيب السطح وحماية التجويف على أنماط التآكل بمرور الوقت. في التطبيقات الكهربائية والصناعية، حيث غالبًا ما تعمل القوالب بكميات كبيرة، تؤثر فترات الصيانة بشكل مباشر على تخطيط الإنتاج واستقرار القدرة.

تناقش المصانع عادةً عدد اللقطات المتوقعة في وقت مبكر من المشروع. وهذا يساعد المشترين على فهم كيفية ارتباط قرارات الأدوات بتخطيط الإنتاج على المدى الطويل، بدلاً من التركيز فقط على التسعير الأولي للقالب. إن الفهم الواضح في هذه المرحلة يدعم التوقعات الواقعية بشأن دورات الصيانة ودعم الأدوات.

4. التواصل مع الشركات المصنعة أثناء التطوير

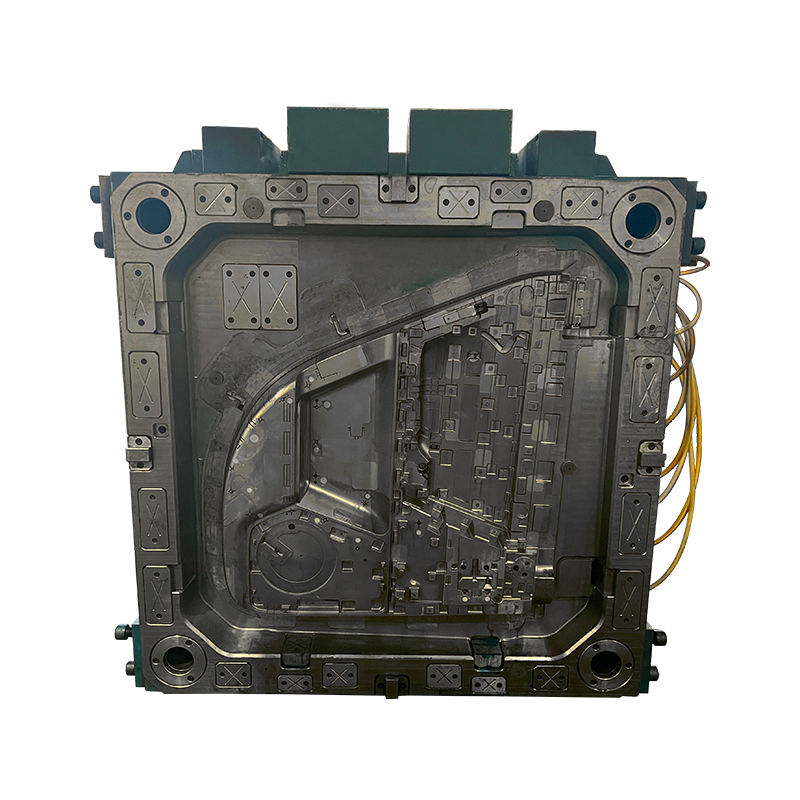

يتضمن العمل مع مصنعي قوالب BMC أكثر من مجرد إرسال الرسومات الجزئية وانتظار الأداة النهائية. يساعد التواصل الواضح حول وظيفة الجزء وظروف التجميع وأولويات التسامح والعمليات النهائية في تشكيل هيكل القالب من البداية. غالبًا ما يمنع هذا الحوار إعادة التصميم لاحقًا في المشروع.

تتضمن بعض المشاريع أيضًا مقارنة بين حلول BMC وSMC. بينما تم تصميم قوالب SMC للمواد الصفائحية تحت الضغط، فإن قوالب BMC تم تكييفها لتدفق المواد السائبة ويمكنها دعم التفاصيل الأكثر تعقيدًا في الأجزاء المدمجة. يساعد فهم هذا الاختلاف المشترين على تجنب مفاهيم الأدوات غير المتطابقة والمراجعات غير الضرورية.

يدعم قالب BMC المطور جيدًا إيقاعات الإنتاج الثابتة، وتخطيط الصيانة المتوقع، وجودة الأجزاء المتسقة بمرور الوقت. من وجهة نظر المصنع، عادةً ما تنتج مشاريع القوالب الناجحة من الحوار الفني المبكر، وافتراضات الإنتاج الواقعية، والتحقق التدريجي بدلاً من الاندفاع مباشرة إلى تصنيع الأدوات.