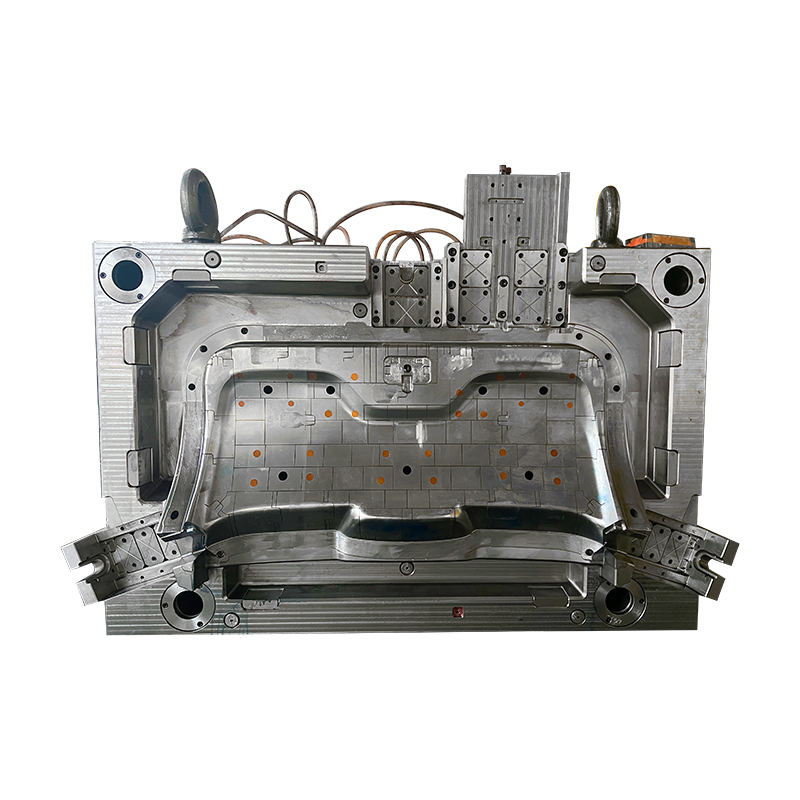

استخدام قوالب الألياف الزجاجية SMC يعد أمرًا بالغ الأهمية لتحقيق الجودة المتسقة ودقة الأبعاد وكفاءة الإنتاج. لقد تحسن المستوى التكنولوجي لهذه القوالب بشكل ملحوظ في السنوات الأخيرة، مما يعكس التقدم في التصميم والمواد والتصنيع وأتمتة العمليات.

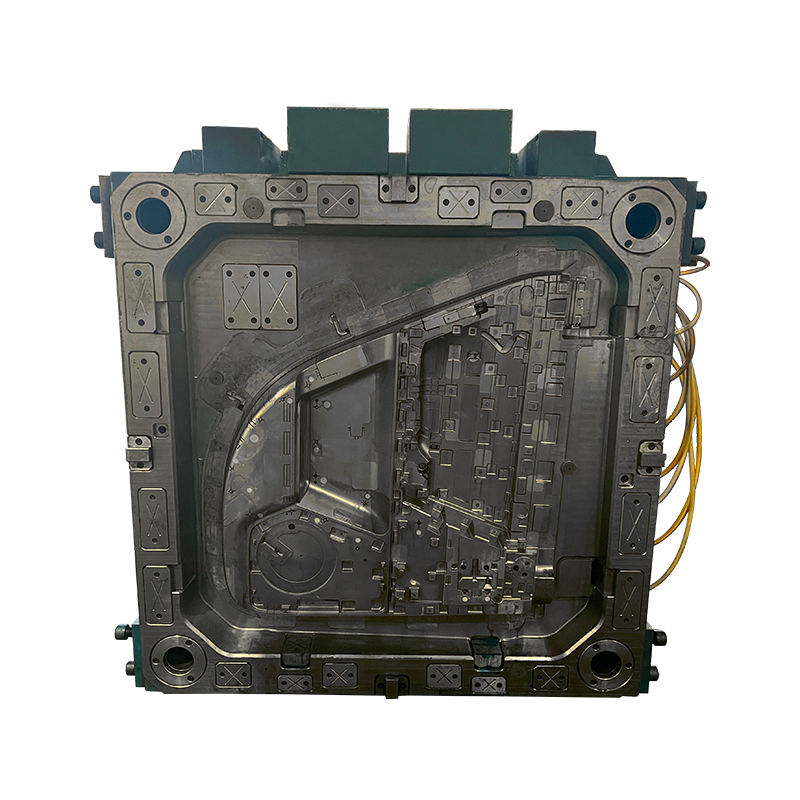

القالب هو الأداة الأساسية في هذه العملية، حيث يحدد تشطيب سطح الجزء، والميزات الهيكلية، والاتساق. وبناءً على ذلك، فإن مستوى تكنولوجيا القالب يؤثر بشكل كبير على جودة المنتج بشكل عام.

تشتمل قوالب الألياف الزجاجية SMC الحديثة على العديد من ميزات التصميم والتصنيع التي تعكس مستوى التكنولوجيا المتقدمة

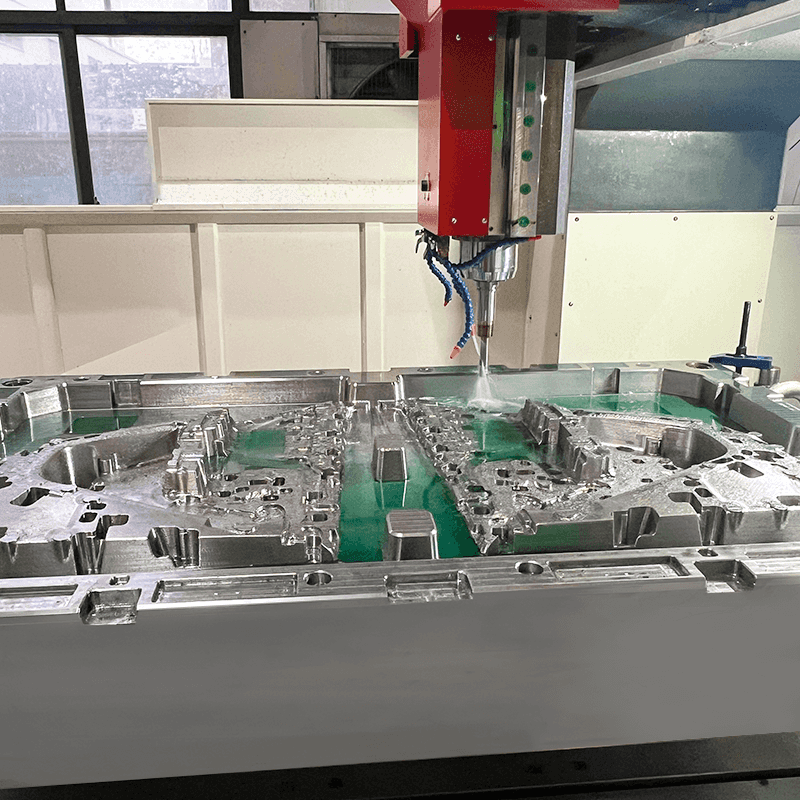

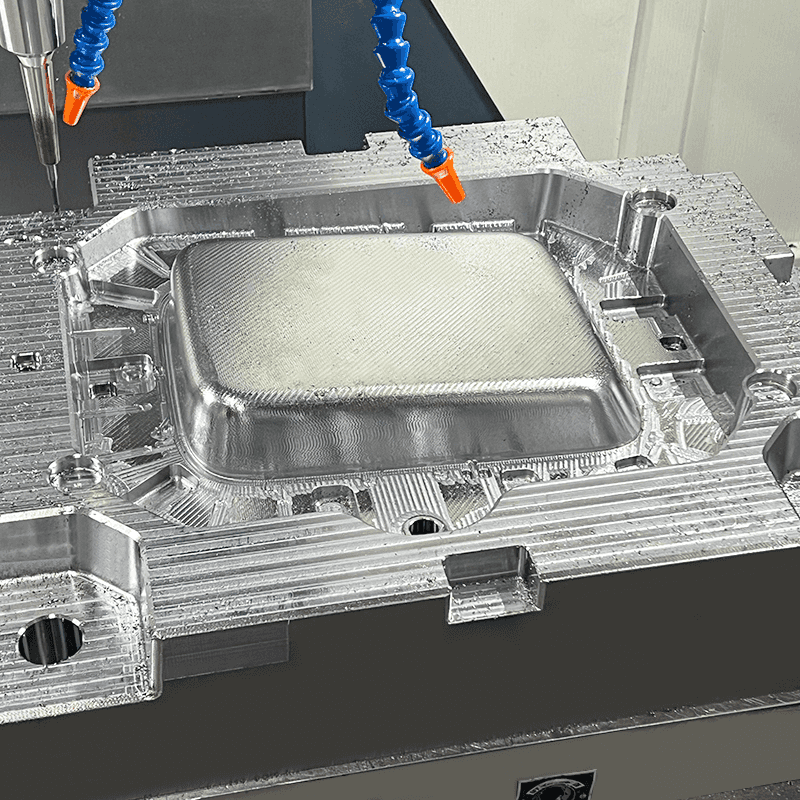

1. التصنيع عالي الدقة

يتم إنتاج قوالب SMC اليوم باستخدام التصنيع باستخدام الحاسب الآلي (CNC)، والتصنيع بالتفريغ الكهربائي (EDM)، والطحن عالي السرعة. تسمح هذه التقنيات بتفاوتات ضيقة وتفاصيل دقيقة ودقة قابلة للتكرار.

أبعاد متسقة: تضمن الدقة أن الأجزاء تلبي معايير الأبعاد دون الحاجة إلى تشطيب مكثف.

توحيد السطح: تساهم الأسطح المجوفة الناعمة والخالية من العيوب في الجودة البصرية واللمسية للمنتج النهائي.

تعتبر عملية التصنيع باستخدام الحاسب الآلي مهمة بشكل خاص عندما تحتاج القوالب إلى استيعاب الخطوط ثلاثية الأبعاد المعقدة والميزات المضمنة، مثل الأضلاع أو فتحات التثبيت.

2. مواد القالب المتينة

يجب أن تتحمل المواد الأساسية والتجويفية المستخدمة في قوالب SMC المصنوعة من الألياف الزجاجية الحرارة والضغط وخيوط الألياف الزجاجية الكاشطة.

فولاذ الأدوات المقسى (على سبيل المثال، P20، H13): يُستخدم بشكل شائع لمقاومته للتآكل، وثباته الحراري، وقدرته على التلميع.

الطلاءات السطحية (على سبيل المثال، طلاء الكروم، النترتة): تعمل هذه الطلاءات على تقليل التآكل وتحسين عملية إزالة القالب وإطالة عمر خدمة القالب.

تعتبر المواد المتينة ضرورية للإنتاج على المدى الطويل، حيث يجب أن يحافظ القالب على الأداء على مدى آلاف الدورات.

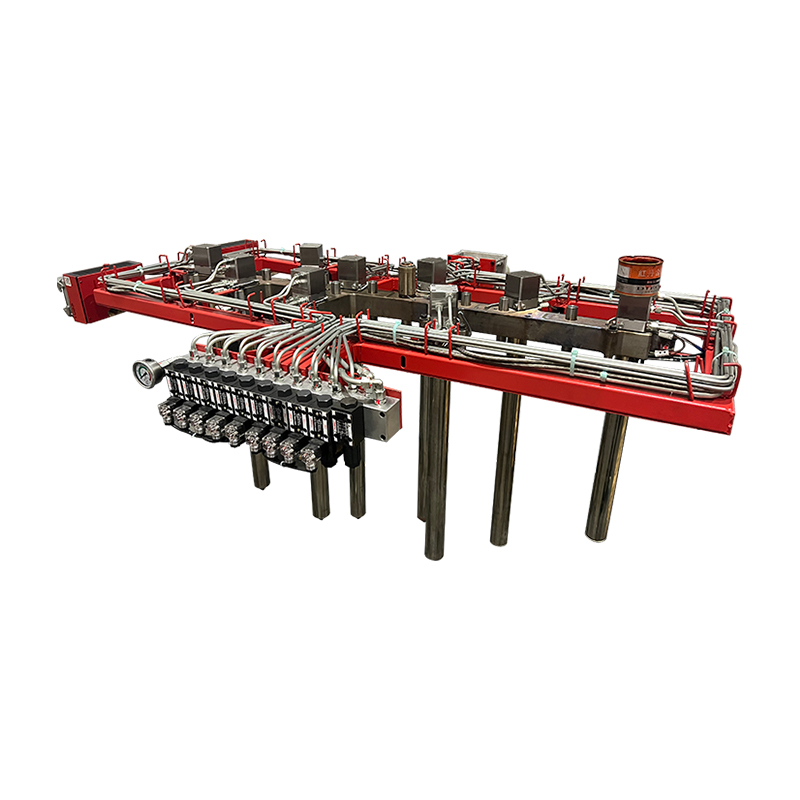

3. أنظمة التدفئة والتبريد المتكاملة

تعد الإدارة الحرارية الفعالة ضرورية لمعالجة مواد SMC. تتضمن قوالب SMC الحديثة قنوات تسخين وتبريد مدمجة (كهربائية أو زيتية) للحفاظ على درجة حرارة ثابتة للقالب طوال دورة التشكيل.

التحكم الدقيق في درجة الحرارة: يعزز المعالجة المنتظمة ويقلل الانحناء.

وقت الدورة الأمثل: يؤدي التسخين والتبريد الأسرع إلى تقليل إجمالي وقت التشكيل، مما يحسن الإنتاجية.

يتم التخطيط بعناية لوضع وتصميم القنوات الحرارية أثناء مرحلة تصميم القالب باستخدام برنامج المحاكاة.

4. تصميم التهوية وإطلاق الهواء

بسبب الطبيعة اللزجة لـ SMC ووجود ألياف تقوية، يمكن أن يشكل احتباس الهواء مشكلة أثناء التشكيل. تتميز القوالب المتقدمة بأنظمة تهوية وقنوات هوائية للسماح للغازات المحاصرة بالهروب.

تحسين تشطيب السطح: يقلل من عيوب السطح أو الفراغات.

تعزيز السلامة الهيكلية: يمنع العيوب الداخلية والتصفيح.

تعتبر أنظمة التنفيس هذه بالغة الأهمية بشكل خاص للأجزاء أو المكونات الكبيرة ذات الأشكال الهندسية المعقدة.

الأدوات التكنولوجية التي تدعم تطوير العفن

يتم دعم تصميم وهندسة قوالب الألياف الزجاجية SMC من خلال العديد من البرامج والأدوات الرقمية:

CAD (التصميم بمساعدة الكمبيوتر): يستخدم لنمذجة القوالب الدقيقة وتخطيط هندسة الأجزاء.

CAE (الهندسة بمساعدة الكمبيوتر): تحاكي ظروف القولبة، مثل تدفق الراتنج والضغط وتوزيع درجة الحرارة.

CAM (التصنيع بمساعدة الكمبيوتر): واجهات مع معدات CNC لإنشاء مسار دقيق للأداة.

تعمل هذه الأدوات على تقليل التجربة والخطأ أثناء تطوير القالب، مما يوفر الوقت والتكلفة مع تحسين موثوقية المنتج النهائي.

الأتمتة والتحكم في العمليات

في بيئات الإنتاج ذات الحجم الكبير، يتم الآن دمج العديد من أنظمة صب SMC مع مكابس آلية وأنظمة مناولة روبوتية وضوابط عملية رقمية. تم تصميم القوالب لاستيعاب الأتمتة، مثل إخراج الأجزاء تلقائيًا أو أجهزة الاستشعار داخل القالب التي تراقب الضغط ودرجة الحرارة.

هذا المستوى من الأتمتة:

يحسن القدرة على التكرار

يقلل من الخطأ البشري

يقلل من وقت التوقف

أصبحت القوالب الذكية المجهزة بأجهزة استشعار وتسجيل البيانات شائعة بشكل متزايد، مما يسمح بالصيانة التنبؤية ومراقبة الجودة.