يظل القولبة بالضغط طريقة تصنيع عملية لإنتاج مكونات بلاستيكية ذات هيكل مستقر وأبعاد قابلة للتكرار. بالنسبة للمشترين الذين يبحثون عن الأدوات أو الأجزاء النهائية، فهم كيفية القيام بذلك قالب الضغط الأعمال وكيفية إدارة المصانع لها يمكن أن تقلل من فجوات الاتصال وتأخير المشاريع. بدءًا من تصميم القالب وحتى الصيانة طويلة المدى، تؤثر كل خطوة على التحكم في التكلفة وإيقاع الإنتاج.

غالبًا ما تتلقى المصانع أسئلة حول ما يهم حقًا بخلاف السعر. تتعلق الإجابات عادةً بانضباط العملية وعادات الصيانة ومدى التقارب قالب الضغط المصنعين العمل مع متطلبات العملاء بدلاً من الاعتماد على الحلول العامة.

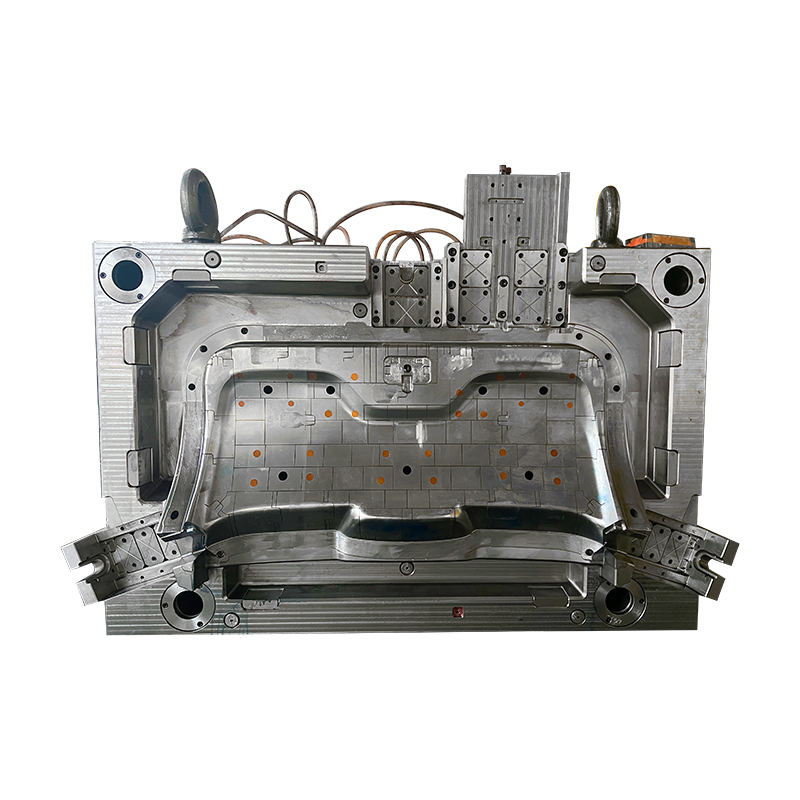

كيف يتم استخدام قالب الضغط في الإنتاج اليومي

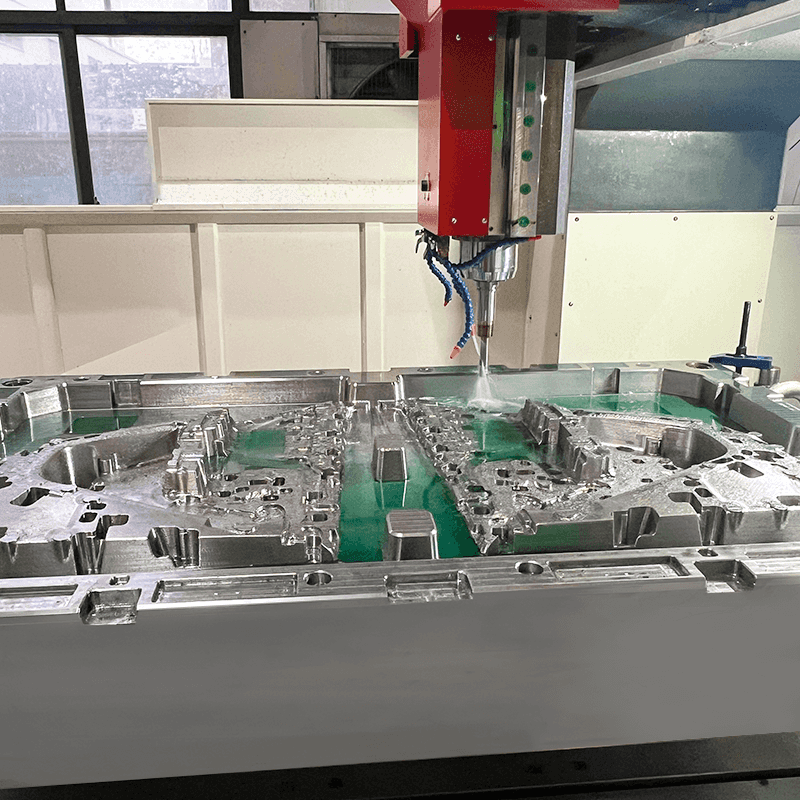

في صب الضغط، يتم وضع المواد البلاستيكية المقاسة في تجويف القالب الساخن. يشكل الضغط المادة أثناء إغلاق القالب، مما يشكل الشكل الهندسي النهائي بعد التبريد. تناسب هذه العملية الأجزاء التي تتطلب سماكة موحدة وتدفقًا متحكمًا للمواد.

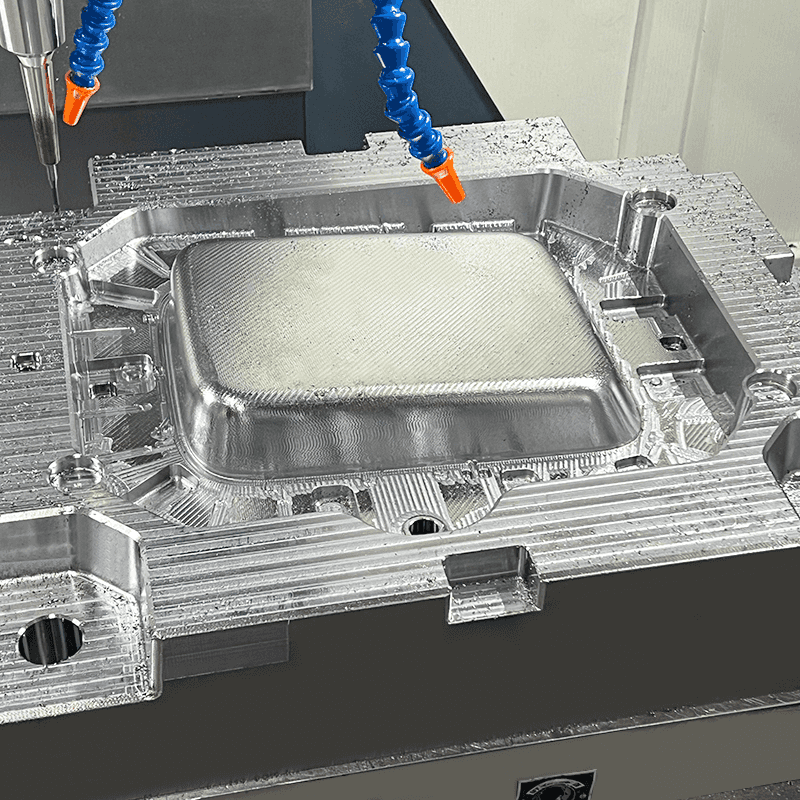

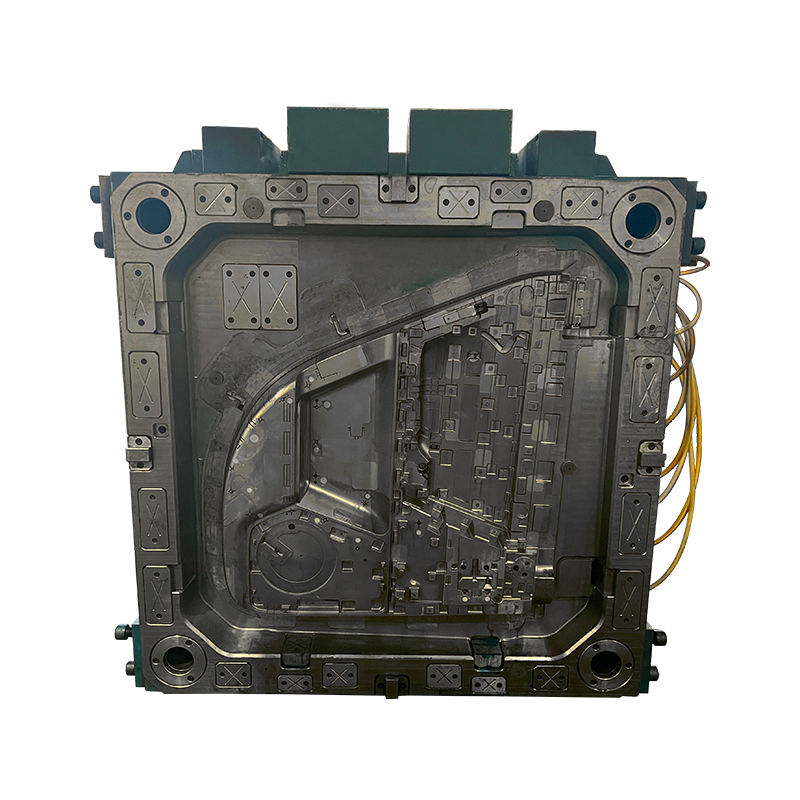

من وجهة نظر المصنع، فإن قالب الضغط ليس مجرد أداة ولكنه أيضًا أحد أصول الإنتاج على المدى الطويل. تؤثر حالة السطح ودقة المحاذاة والاستجابة الحرارية على استقرار الجزء. عندما يتم التغاضي عن هذه الجوانب، قد يرى المشترون اختلافًا بين الدفعات حتى عندما تظل المواد الخام كما هي.

ممارسات الصيانة التي تهم المشترين

تلعب العناية الروتينية بالعفن دورًا مباشرًا في جودة الإنتاج. يؤكد العديد من الشركات المصنعة لقوالب الضغط ذات الخبرة على إجراءات الصيانة بدلاً من الإصلاحات السريعة.

تشمل الممارسات الشائعة ما يلي:

- التنظيف والتفتيش

بعد تشغيل الإنتاج، يتم تنظيف أسطح القالب لإزالة البقايا. تساعد الفحوصات البصرية في تحديد علامات التآكل المبكرة، مثل علامات السطح أو انحراف المحاذاة.

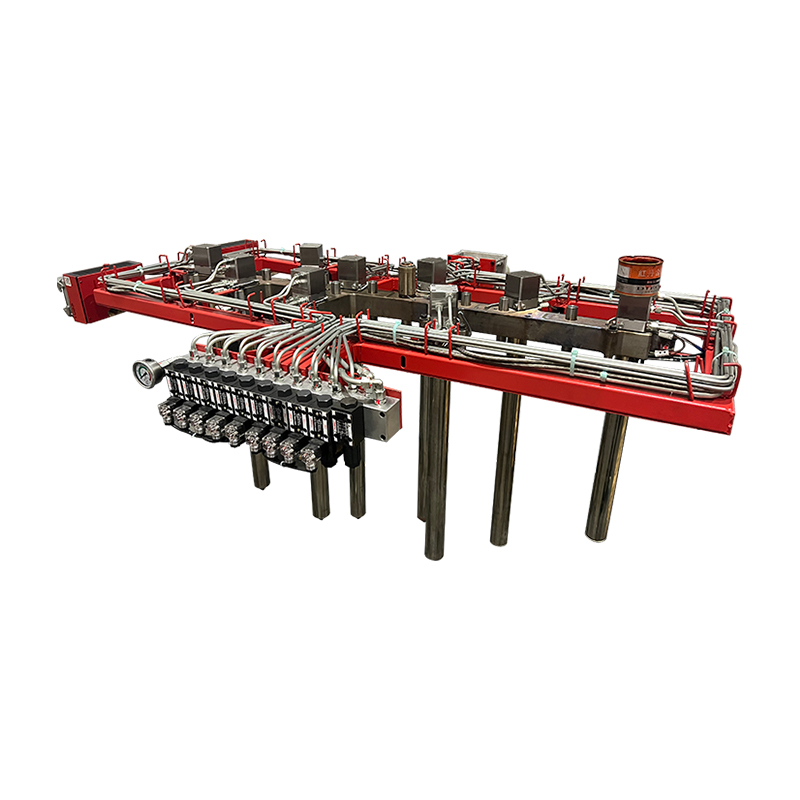

- إدارة التشحيم

تتطلب المكونات المتحركة مواد تشحيم متوافقة لتقليل الاحتكاك أثناء الدورات المتكررة. وهذا يدعم سلوك الفتح والإغلاق الأكثر سلاسة.

- مراقبة درجة الحرارة

يتم فحص عناصر التسخين وقنوات التبريد بانتظام. يدعم سلوك درجة الحرارة المستقر تشكيلًا ثابتًا أثناء الضغط.

عندما لا تكون القوالب قيد التشغيل، تساعد ظروف التخزين النظيفة والجافة على تجنب التآكل والأضرار العرضية.

نشأت عملية صب الضغط في أوائل القرن العشرين وكانت مرتبطة في البداية بالبلاستيك المتصلد بالحرارة. مع تطور المواد، تمكنت المصانع من الوصول إلى مجموعة واسعة من المواد البلاستيكية المناسبة لمعالجة الضغط. وقد سمح هذا بتطبيق أوسع عبر القطاعات الصناعية.

غالبًا ما تدمج بيئات الإنتاج الحديثة عناصر التحكم الرقمية لإدارة الضغط ودرجة الحرارة وتوقيت الدورة. يدعم هذا التحول المخرجات القابلة للتكرار وردود الفعل الأكثر وضوحًا للبيانات أثناء عمليات الإنتاج. يركز مصنعو قوالب الضغط الآن على تحقيق التوازن بين معرفة الأدوات التقليدية وأنظمة التحكم في العمليات التي تتوافق مع رسومات العملاء وتفاوتاتهم.

تستمر صناعات مثل مكونات السيارات، والأغلفة الكهربائية، والألواح الصناعية في اعتماد قوالب الضغط لأنها تناسب الأجزاء التي تحتاج إلى استقرار هيكلي وهندسة متسقة.

ما يبحث عنه المشترون غالبًا في الشركات المصنعة لقوالب الضغط

عند اختيار الموردين، يميل المشترون إلى تقدير التواصل والوضوح الفني. يساعد مصنعو قوالب الضغط الذين يشرحون هيكل القالب وتوقعات الصيانة وحدود الإنتاج العملاء على التخطيط لجداول زمنية واقعية.

إن المناقشة الواضحة حول سلوك المواد وعمر القالب وإيقاع الإنتاج تقلل من سوء الفهم خلال المراحل اللاحقة. بدلاً من بيع خيار بحجم واحد، عادةً ما تحصل المصانع التي تقوم بتكييف تفاصيل قالب الضغط مع الرسومات الجزئية وظروف الاستخدام على دورات تعاون أطول.

بالنسبة للمشترين من الشركات، فإن فهم كيفية صيانة قالب الضغط وتطويره وتطبيقه يوفر نظرة عملية حول موثوقية الإنتاج. تدعم هذه المعرفة قرارات أفضل بشأن التوريد وتعاون أكثر سلاسة طوال عملية التصنيع.