منتج SMC OEM غالبًا ما تتم مناقشة ذلك عندما يحتاج المشترون إلى أجزاء مركبة تتجاوز الهندسة الأساسية وتدخل في ظروف التجميع الحقيقية. في مجالات السيارات والكهرباء والصناعية، من المتوقع أن تحافظ هذه المكونات على شكل مستقر، وتتعامل مع متطلبات الحمل، وتظل ثابتة عبر دورات الإنتاج المتكررة. إنتاج OEM باستخدام SMC لا يتعلق فقط بقولبة الأجزاء، بل يتعلق بتنسيق المواد والقوالب وتوقيت العملية في نظام عملي.

للمشترين التواصل مع منتج مصنعي المعدات الأصلية لشركة SMC عادةً ما ينتقل التركيز سريعًا من المظهر إلى التنفيذ. تصبح موضوعات مثل جاهزية الأدوات وتكرار العملية وكيفية التعامل مع التغييرات أثناء الإنتاج جزءًا من المناقشات المبكرة. من وجهة نظر الكتابة في المصنع، هذه هي المشكلات التي تحدد ما إذا كان مشروع OEM يعمل بسلاسة أو يتطلب تعديلًا مستمرًا.

1. يبدأ إنتاج OEM بتنسيق العملية

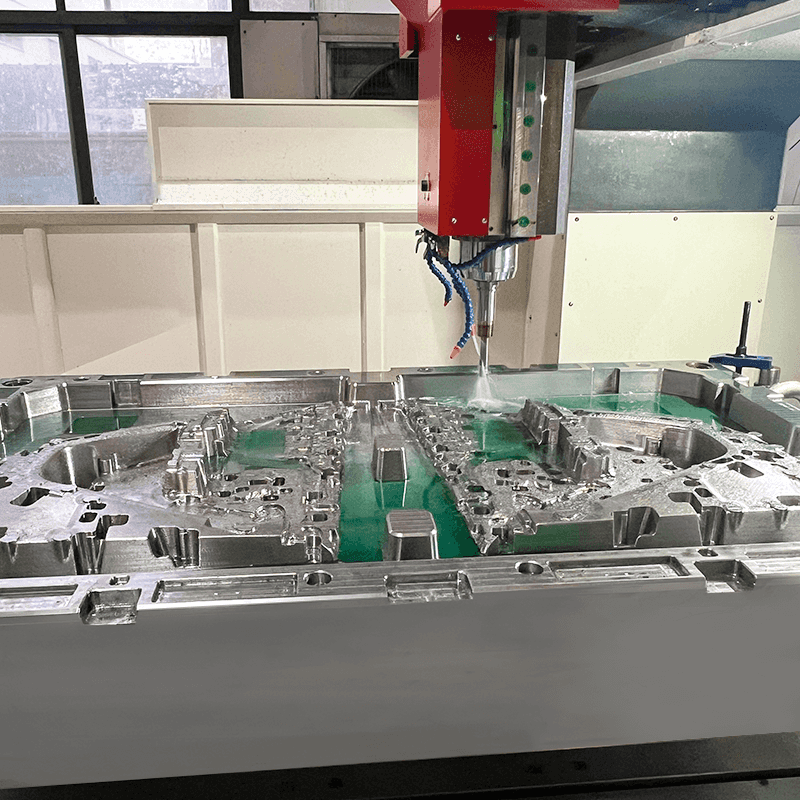

يعتمد تصنيع المعدات الأصلية لمنتج SMC على قولبة الضغط باستخدام مواد صفائحية مُعدة مسبقًا. أثناء الإنتاج، يتم وضع الصفائح في قوالب ساخنة حيث يشكل الضغط الجزء وينشط عملية المعالجة. يجب أن يتبع تسلسل التسخين والضغط والتبريد إيقاعًا محددًا للحفاظ على استقرار الأبعاد.

في مشاريع تصنيع المعدات الأصلية، يكون هذا الإيقاع مهمًا لأن الأجزاء غالبًا ما تتصل بمكونات أخرى. يتم تنسيق التحكم في درجة حرارة القالب وتوقيت الضغط ومدة المعالجة لدعم نتائج متسقة بدلاً من مطاردة السرعة وحدها. يعد تنسيق العملية هذا أحد الأسباب التي تجعل المشترين يبحثون عن مصنعي المعدات الأصلية ذوي الخبرة لمنتج SMC بدلاً من القوالب العامة.

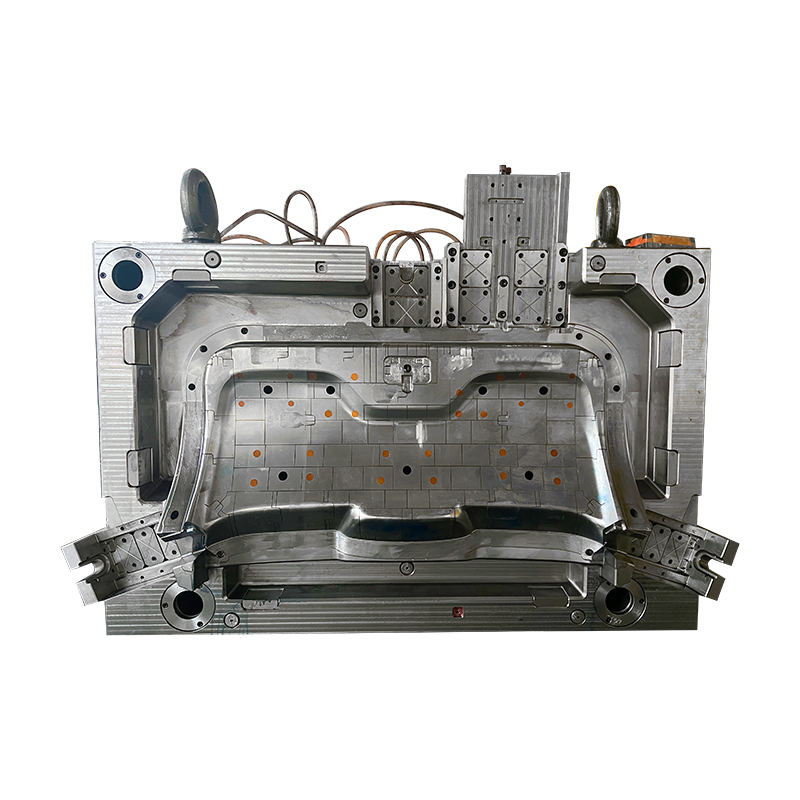

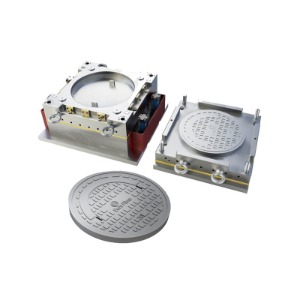

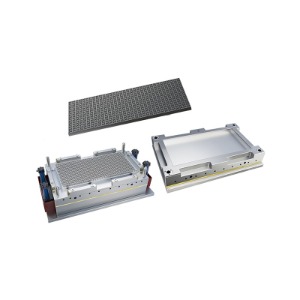

2. يؤثر تصميم القالب على قابلية استخدام الأجزاء، وليس الشكل فقط

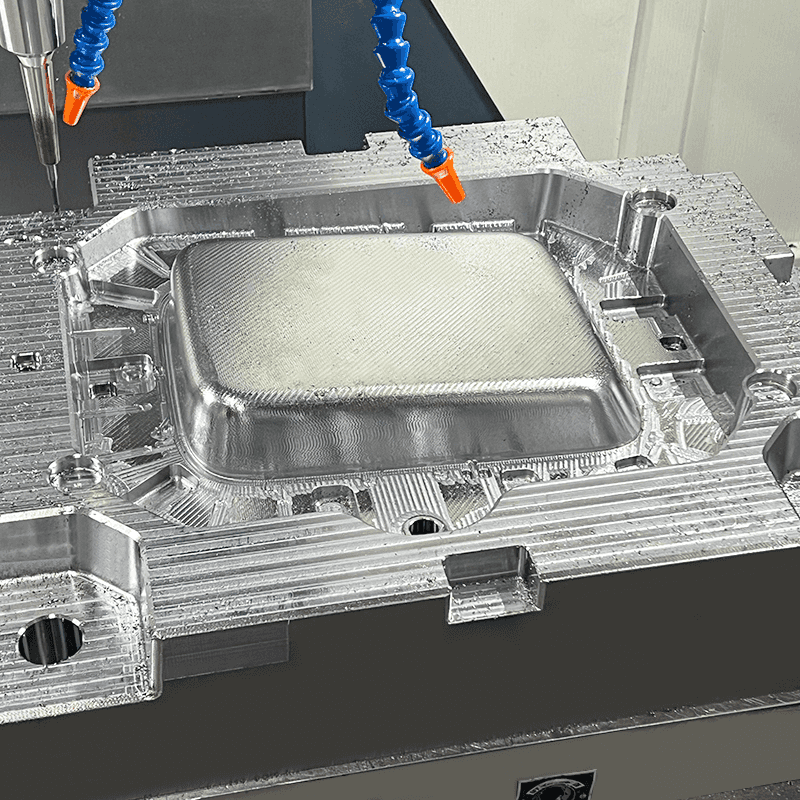

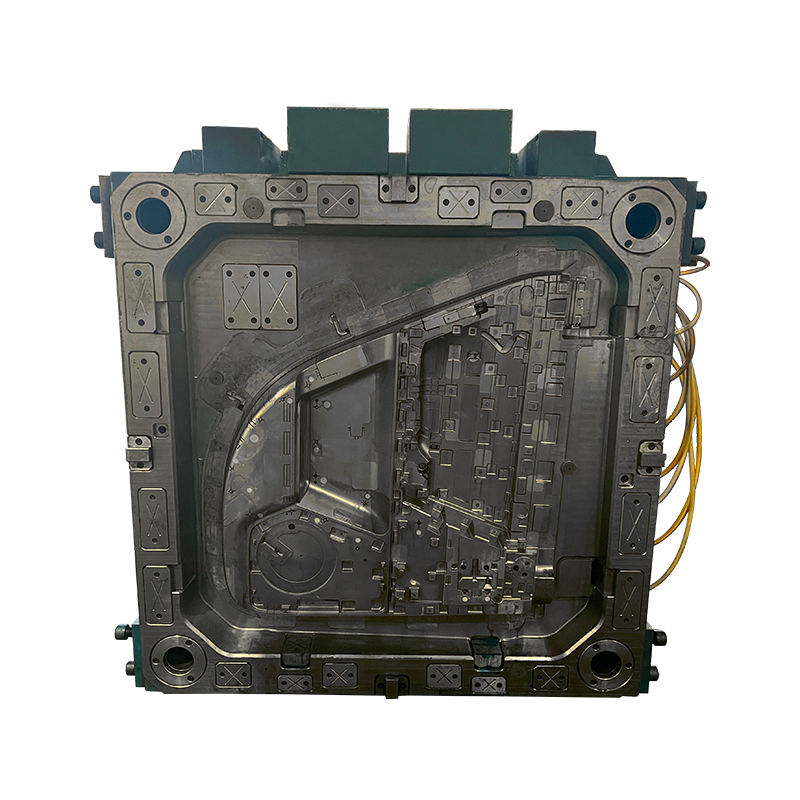

في مشاريع تصنيع المعدات الأصلية لمنتج SMC، يؤثر تصميم القالب على كيفية تصرف الأجزاء بعد التشكيل. يؤثر توزيع سمك الجدار، ووضع الأضلاع، والانتقالات السطحية على الصلابة ومحاذاة التجميع. عادة ما تكون قوالب SMC مصنوعة من الفولاذ أو الألومنيوم للتعامل مع الدورات الحرارية المتكررة والضغط الميكانيكي.

غالبًا ما يقوم المصنعون بمراجعة هيكل القالب مع الرسومات الجزئية لفهم مسارات التحميل ومناطق التثبيت. يساعد هذا الأسلوب القالب على دعم ظروف الاستخدام الحقيقية بدلاً من التركيز فقط على الشكل المرئي. التعديلات التي تم إجراؤها في هذه المرحلة تقلل من الحاجة إلى التصحيحات اللاحقة أثناء اختبار التجميع.

3. إدارة سلوك المواد أثناء الإنتاج

تحتوي مادة SMC على الراتنج والألياف الزجاجية والحشوات التي يجب أن تتدفق وتعالج بالتساوي. أثناء إنتاج OEM لمنتج SMC، يجب أن تنتشر المادة عبر التجويف مع الحفاظ على توزيع الألياف. يتم ضبط إعدادات درجة الحرارة والضغط بناءً على سمك الجزء ومتطلبات السطح.

بعد المعالجة، يسمح التبريد المتحكم به باستقرار الجزء قبل إزالته. عادةً ما يتم التخطيط للعمليات الثانوية، مثل التشذيب أو معالجة الثقب، في سير عمل OEM. يساعد هذا التخطيط في الحفاظ على مخرجات متسقة بدلاً من التعامل مع خطوات الإنهاء كمهام منفصلة.

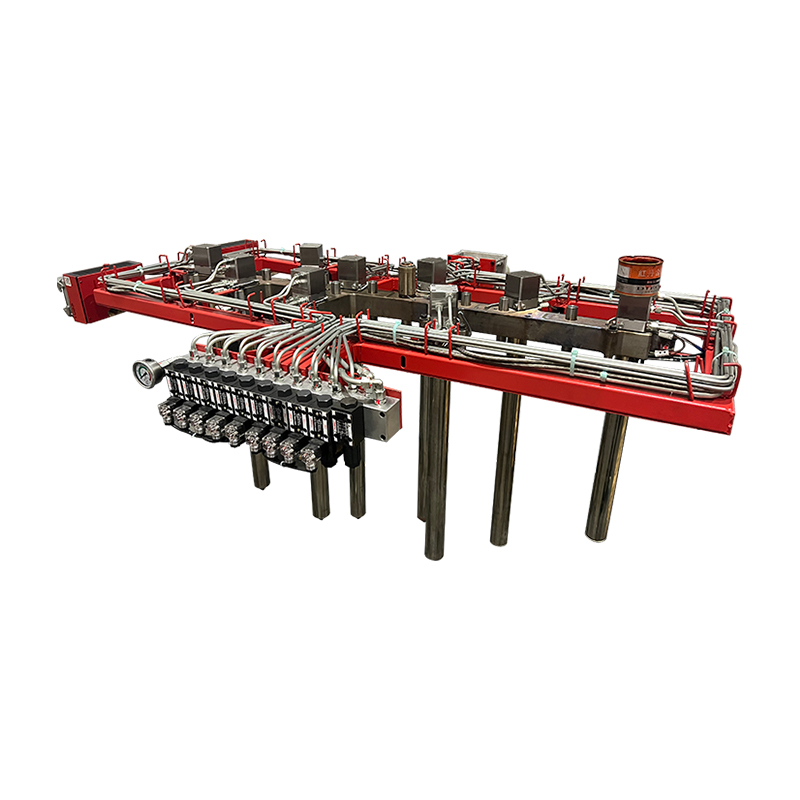

4. الاتصال طوال دورة تصنيع المعدات الأصلية

يتضمن العمل مع الشركات المصنعة للمعدات الأصلية لمنتج SMC التواصل المستمر بما يتجاوز عرض الأسعار الأولي. يتم تبادل تحديثات التصميم وملاحظات التسامح وملاحظات الإنتاج أثناء انتقال المشروع من التشغيل التجريبي إلى الإنتاج العادي. يساعد هذا الاتصال في إدارة التغييرات دون تعطيل جداول الإنتاج.

يقوم بعض المشترين أيضًا بتقييم SMC مقابل BMC خلال المراحل المبكرة. في حين أن BMC تستخدم مواد سائبة مناسبة للأشكال الأصغر أو الأكثر تعقيدًا، فإن SMC تدعم المكونات الهيكلية الأكبر المكونة من مادة الصفائح. يساعد فهم هذا التمييز مبكرًا على مواءمة توقعات OEM مع العملية المحددة.

يدعم مشروع OEM لمنتج SMC المنظم جيدًا تدفق الإنتاج المستقر وسلوك الأدوات الذي يمكن التنبؤ به والأداء المتسق للأجزاء. من منظور المصنع، يعتمد التعاون الناجح مع OEM على حوار تقني واضح وجدولة واقعية وتحقق ثابت في كل مرحلة إنتاج بدلاً من الاندفاع مباشرة إلى حجم الإنتاج.