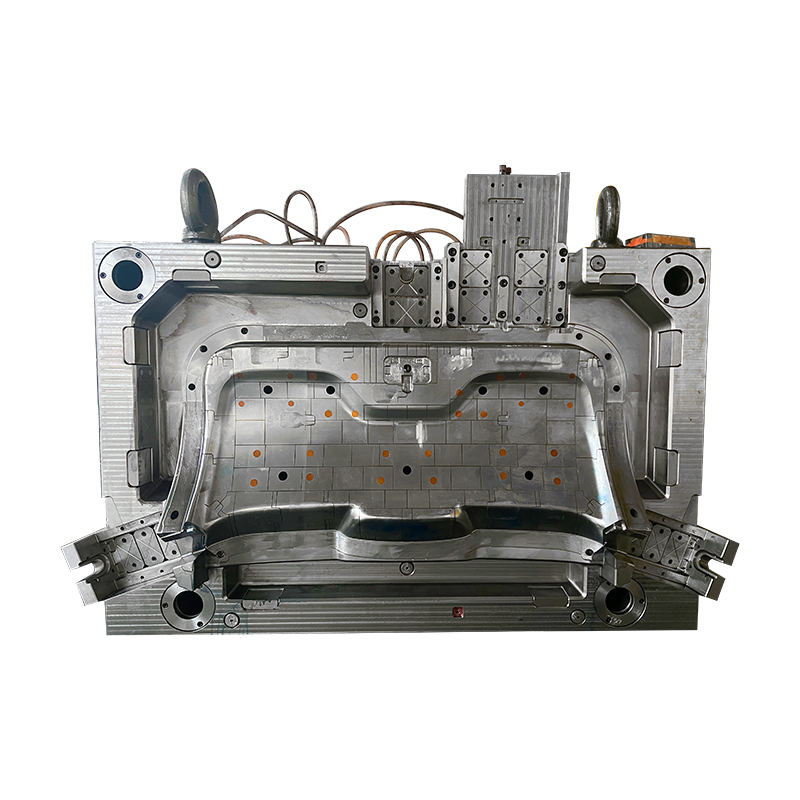

قالب SMC يلعب دورًا مركزيًا في تشكيل الأجزاء المركبة من الصفائح المستخدمة في القطاعات الصناعية. تجمع مادة SMC بين الراتينج المتصلد بالحرارة والألياف الزجاجية والحشوات، مما يخلق توازنًا بين القوة الهيكلية وتدفق القالب. أثناء الإنتاج، يتم وضع صفائح SMC المقطعة مسبقًا في تجويف قالب ساخن ويتم ضغطها تحت ضغط متحكم فيه. تسمح هذه العملية بتدفق المادة بالتساوي وملء التجاويف المعقدة.

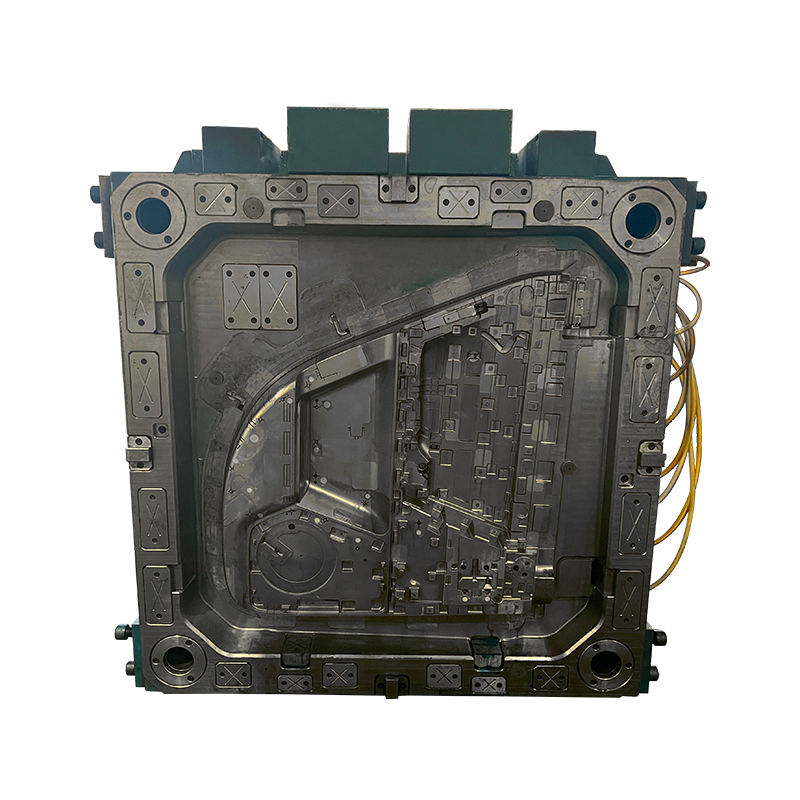

من منظور التصنيع، غالبًا ما يتم اختيار SMC Mould للأجزاء التي تحتاج إلى أبعاد ثابتة وبنية قابلة للتكرار. تستفيد لوحات السيارات والمبيتات الكهربائية وأغطية المعدات من هذا النهج لأن الأجزاء المقولبة تحافظ على شكلها جيدًا بعد المعالجة. تدعم عملية الضغط أيضًا الأضلاع والرؤوس وميزات التثبيت المدمجة دون ربط ثانوي.

كيف يدعم تصميم قوالب SMC الهندسة المعقدة

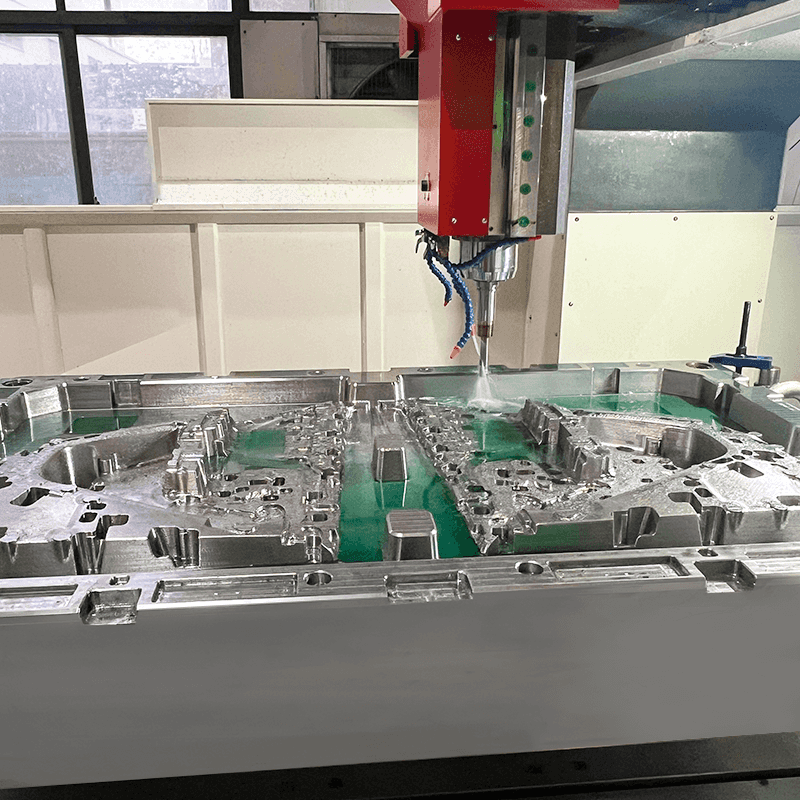

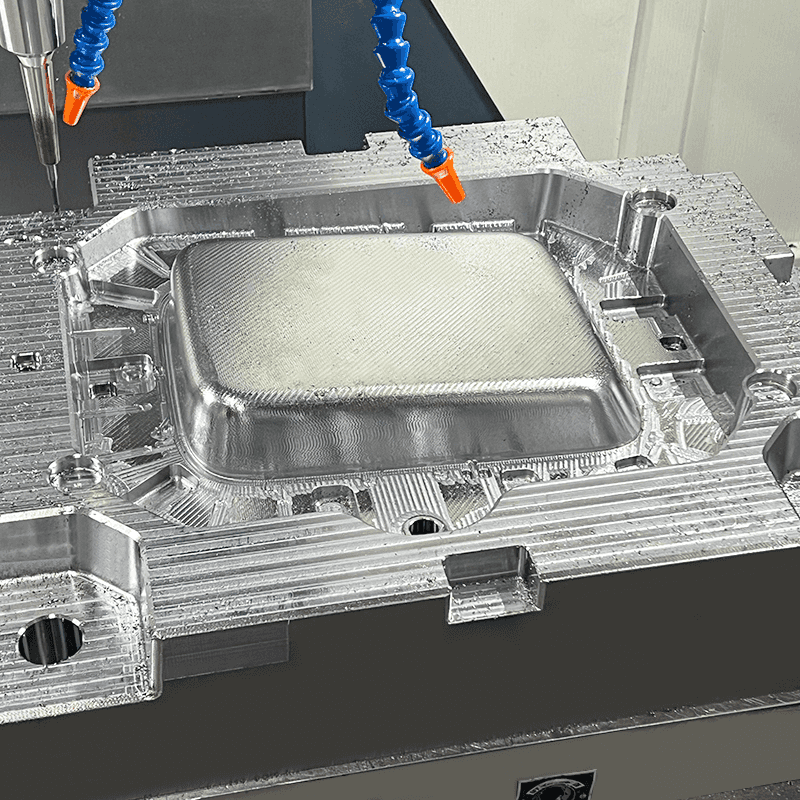

يركز تصميم SMC Mould بشكل كبير على تخطيط التجويف، والتهوية، وتوازن التسخين. بما أن مادة SMC تتدفق تحت الضغط بدلاً من سرعة الحقن، فيجب على القالب توجيه المادة بسلاسة إلى المناطق التفصيلية. يمكن أن يؤدي سوء التهوية أو التسخين غير المتساوي إلى تردد التدفق، مما يؤثر على جودة السطح والبنية الداخلية.

يتم اختيار مواد الأدوات مثل الفولاذ المقسى أو سبائك الألومنيوم بناءً على حجم الإنتاج المتوقع وحجم الجزء. تسمح هذه المواد للقالب بتحمل دورات التسخين المتكررة مع الحفاظ على دقة الأبعاد. في الإنتاج اليومي، تساعد درجة حرارة القالب المستقرة على معالجة الراتنج بشكل متساوٍ، مما يدعم إطلاق الأجزاء المتوقع.

بالمقارنة مع أساليب القولبة السائبة، يرتبط SMC Mould عادةً بمساحات سطحية أكبر وأشكال هندسية أكثر انبساطًا. وهذا يجعلها مناسبة للألواح والأغطية حيث يكون الاتساق البصري مهمًا إلى جانب المتطلبات الهيكلية.

قالب SMC and BMC Mould Process Differences

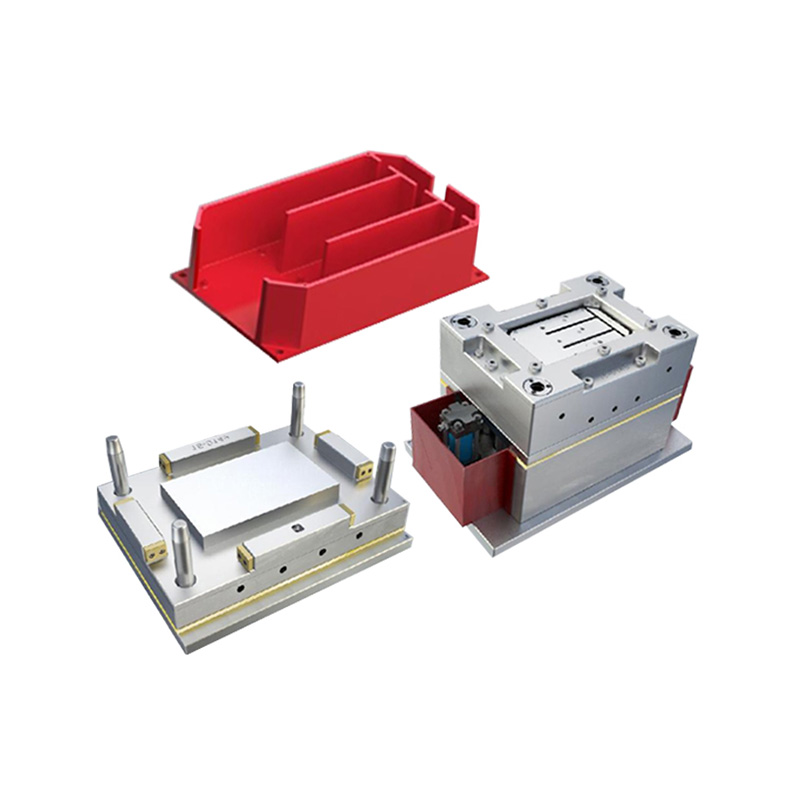

يساعد فهم كيفية اختلاف SMC Mould عن أدوات BMC في توضيح توقعات العملية. يتم توفير مادة SMC في شكل صفائح مع ألياف مشربة بالفعل، في حين تصل مادة BMC كمركب سائب مع ألياف أقصر. يؤثر هذا الاختلاف على كيفية بناء القوالب واستخدامها.

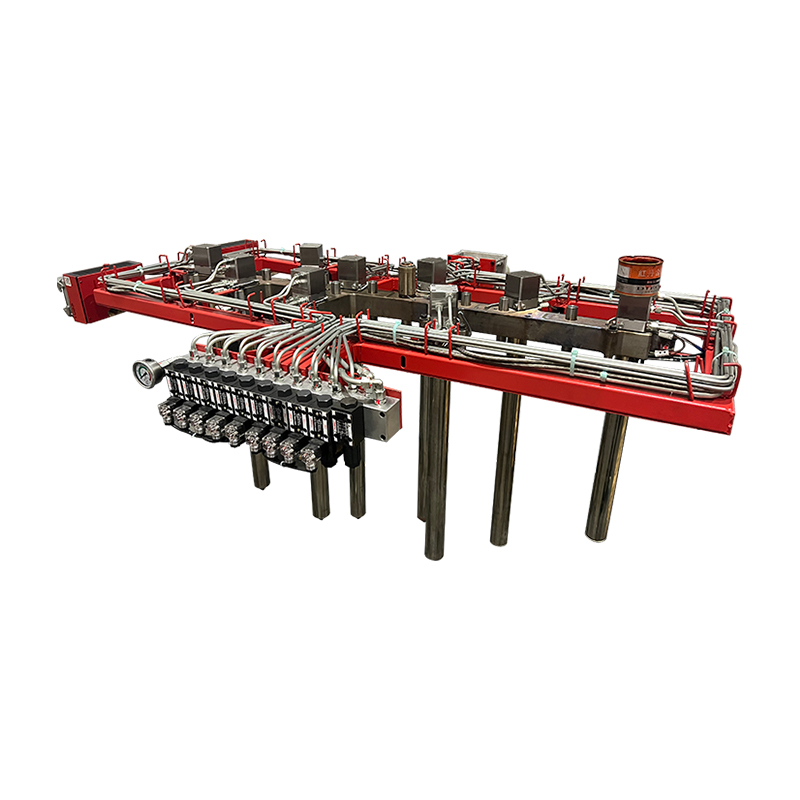

تم تصميم قالب SMC عادةً لقولبة الضغط مع تجاويف أوسع وانتشار المواد المتحكم فيه. يتم ضبط أنظمة التدفئة ومناطق الضغط للسماح للمواد الصفائحية بالتليين والتدفق قبل المعالجة. بالمقارنة، قد تدعم قوالب BMC كلاً من عمليات الضغط والحقن وتركز أكثر على قنوات التدفق.

في التخطيط العملي للإنتاج، غالبًا ما يتم ربط SMC Mould بأجزاء أكبر ذات ميزات متكاملة، بينما ترتبط أدوات BMC بمكونات أكثر إحكاما تتطلب تفاصيل معقدة. تساعد معرفة هذا التمييز الشركات المصنعة على مواءمة اختيار الأدوات مع هندسة المنتج وإيقاع الإخراج.

كيف قالب SMC Manufacturers دعم الإنتاج المستقر

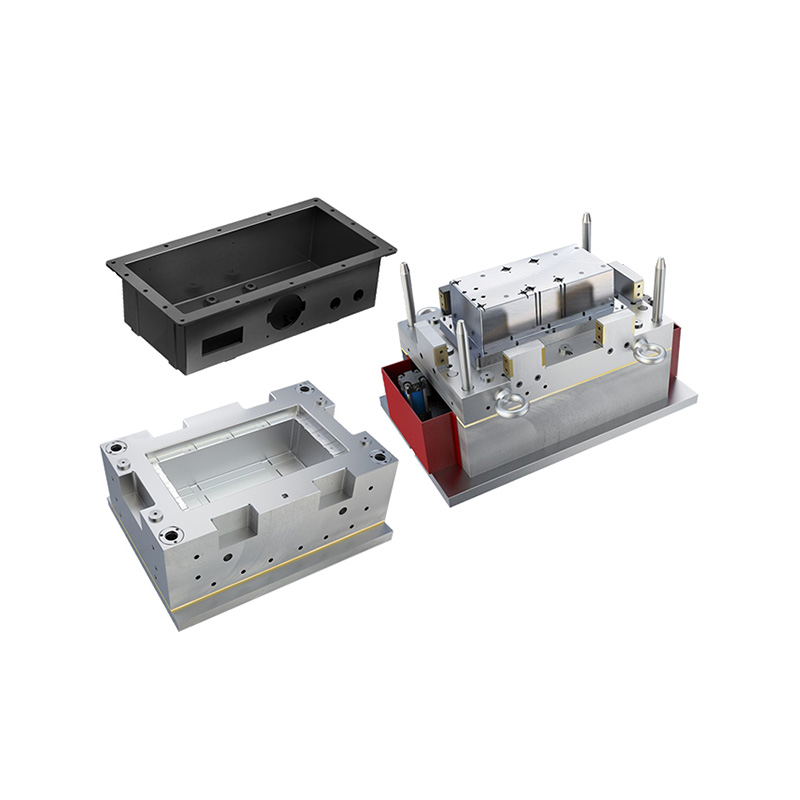

يساهم مصنعو قوالب SMC ليس فقط من خلال تصنيع الأداة ولكن أيضًا من خلال دعم إعداد العملية والتجارب المبكرة. يتم تعديل ملفات تعريف التسخين وإعدادات الضغط وأنماط وضع المواد أثناء التشغيل الأولي لتتناسب مع ظروف الإنتاج الحقيقية.

في مشاريع تصنيع المعدات الأصلية، غالبًا ما يقوم المصنعون بتسجيل بيانات العملية مثل وقت المعالجة وسلوك التشكيل. تدعم هذه المعلومات المخرجات القابلة للتكرار عبر الدُفعات وتبسط التعديلات المستقبلية عندما يتطور تصميم الأجزاء. بالنسبة للبرامج طويلة المدى، يصبح الحفاظ على تاريخ الأدوات جزءًا من تخطيط الإنتاج وليس مهمة لمرة واحدة.

يمكن لمصنعي قوالب SMC مع فرق هندسية داخلية مواءمة بيانات CAD مع بناء القالب وسلوك العملية. وهذا يقلل من الفجوة بين نية التصميم وواقع المتجر. بمرور الوقت، يصبح قالب SMC المستقر جزءًا من نظام تصنيع يمكن التنبؤ به بدلاً من كونه أداة معزولة.

في الإنتاج المركب الصناعي، لا تزال SMC Mould تحظى بالتقدير لتوازنها بين حرية الشكل، واستقرار الأبعاد، والتحكم في العملية. عندما يعمل تصميم الأدوات والمعرفة العملية معًا، يظل الإنتاج ثابتًا عبر الطلب المتغير واحتياجات التطبيق.